Существует целый свод ГОСТов, которые предписывают, какие испытания должны проходить строительные материалы, чтобы считаться качественными и безопасными. Исполнение этих требований гарантирует сертификацию продукции для рынка. Однако высокая конкуренция в этой отрасли дает повод производителям проводить дополнительные исследования, чтобы не только на бумаге поддерживать репутацию своей продукции. Дарья Короткова, инженер-технолог завода «Лоджикруф», рассказала, каким оборудованием оснащена их испытательная лаборатория и зачем они проводят тесты, не указанные в национальных стандартах.

Входной контроль сырья

Уверенность в качестве производимой продукции должна основываться на конкретных результатах, поэтому на заводе «Лоджикруф» есть своя лаборатория, оснащенная современным оборудованием для проведения испытаний различных видов сырья. На ее базе проводятся:

- входной контроль сырьевых компонентов: ПВХ, пластификаторов, мела, геотекстиля и многих других;

- промежуточный контроль сырья;

- контроль готовой продукции.

Для входного контроля ПВХ-гранул в лаборатории используется девять различных установок, которые могут определять:

- влажность;

- распределение частиц по размерам;

- пластификатороемкость ПВХ (количество ПВХ, поглощаемого пластификатором);

- сыпучесть и насыпную плотность ПВХ и других сыпучих компонентов (мела, сурьмы и так далее);

- термостабильность и другие параметры.

Стенд по испытаниям ПВХ полностью автоматический, лаборанту для проведения испытаний необходимо лишь взвесить пробу/навеску испытуемого образца. Процесс контроля качества суспензионного ПВХ полностью соответствует ГОСТам и осуществляется современными методами. Например, измеряется показатель «Рыбий глаз» , который показывает дополнительную агломерацию частиц ПВХ.

Для входного контроля пластификатора также используется полностью автоматизированное оборудование. Например, при работе с автоматическим плотномером совершенно не требуется участие человека: температура автоматически устанавливается в камере, сама регулируется. Также специалисты лаборатории используют автоматический кулонометрический титратор Фишера . Чуть реже используются такие установки, как:

- установка определения температуры вспышки пластификатора.

Температура вспышки определяет температуру, при которой над поверхностью пластификатора образуются пары или газы, способные вспыхивать в воздухе от внешнего источника горения. Этот показатель косвенно указывает на чистоту и разветвленность цепи полимера;

- методика определения критической температуры растворения пластификатора.

Критическая температура растворения ПВХ описывает зависимость растворения ПВХ в пластификаторе от температуры. Показатель КТР характеризует пластифицирующие способности пластификатора – получается, что чем ниже температура его полного растворения, тем лучшей пластифицирующей способностью обладает образец.

Методы контроля таких компонентов, как мел, титан, сурьма и термостабилизатор, частично пересекаются с испытаниями, которым подвергаются ПВХ. Но также эти вещества проходят и другие испытания. Например, для испытаний сурьмы в лаборатории проводится тест «Кислородный индекс», который позволяет определить устойчивость мембраны к горению в кислородной и азотной среде. Установка позволяет создать среду с увеличенным процентом содержания кислорода и оценить способность материала к горению.

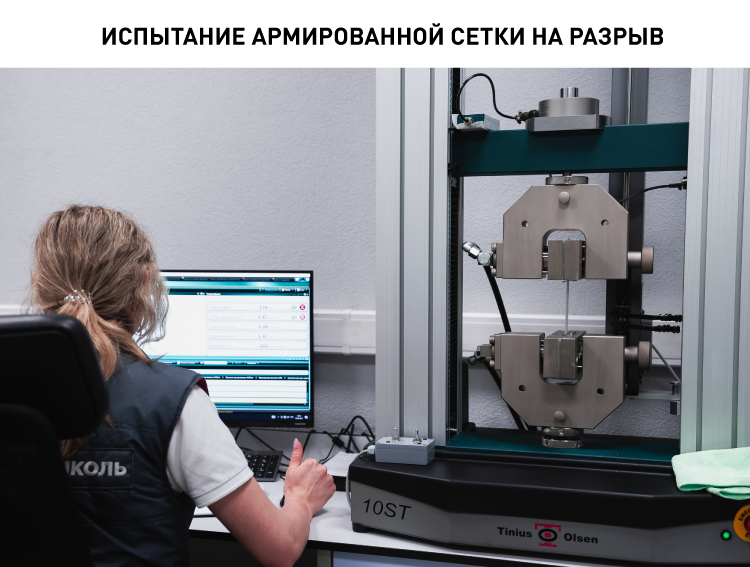

Отдельно в лаборатории оценивается армирующая основа/сетка, которая является основой кровельной гидроизоляционной ПВХ-мембраны и придает материалу форму, прочность и текстуру. При входном контроле определяются ее прочностные характеристики, параметры усадки, процент пропитки сетки пластизолем и другие особенности.

Испытания драйбленда и комплектующих

Драйбленд – это смесь сухих компонентов, таких как ПВХ, сурьма, термостабилизатор и другие добавки, и жидких – пластификатора и так далее. Смесь готовится в смесителе при определенной температуре и времени перемешивания. Из драйбленда производится мембрана ПВХ.

При необходимости или по запросу потребителя рецептура будущей ПВХ-мембраны может быть скорректирована, возможно изменение цветовой гаммы, требований СТО и другое. В таком случае необходима корректировка драйбленда. Проанализировать полученную смесь можно с помощью лабораторных вальцов. Они предназначены для производства пленок, которые в дальнейшем подвергаются физико-механическим испытаниям. Принцип работы следующий: материал загружается между двумя нагретыми и вращающимися валками, между валками устанавливается зазор, который определяет толщину пленки. Материал на валках плавится под действием температуры и трения.

Вальцы на производстве «Лоджикруф» полностью программируемые и позволяют выпускать пленки заданной толщины от 0,2 мм до 2 мм. С их помощью в лабораторных условиях проводятся физико-механические тесты и ряд других важных исследований:

- оценивается цвет;

- подбирается цвет;

- оценивается перерабатываемость материала.

Кроме того, при тестировании драйбленда измеряются следующие характеристики:

- предел текучести расплава ;

-

термическая стабильность

.

Разные типы сырья предусматривают различные методы контроля. Например, для измерения показателя светоуйстойчивости пленки с диоксидом титана закладывают в ксенотест, в то время как у пленок с сурьмой оценивают показатели горючести, измеряя кислородный индекс. Для каждого вещества прописан ряд индивидуальных испытаний, которые определяют применимость компонента и оценивают его функции в будущей мембране.

Также одна из особенностей лаборатории «Лоджикруф» – возможность контроля входной комплектации .

Так, например, для проверки качества саморезов используется камера соляного тумана. В ней создается окисляющая атмосфера, при которой можно увидеть, что происходит с образцами: появление коррозии, налета и прочее. Те образцы, которые этот тест не проходят, не рассматриваются для использования при монтаже.

Подложки также проходят «тест-драйв»: проводятся различные испытания на прочность, изгиб и надежность креплений.

Все экспериментальные образцы сырья, поступающего на производство, испытываются службой главного технолога.

Контроль качества готовой продукции

Основная работа нашей лаборатории – это контроль качества готовой продукции. Так, для контроля качества кровельной гидроизоляционной мембраны предусмотрено 19 испытаний. Они проводятся в разное время: есть периодические, есть те, которые выполнятся по графику, а есть испытания по требованию.

В основном кровельная продукция испытывается по следующим показателям:

- прочность и гибкость;

- вес;

- толщина;

- твердость по Шору ;

- надежность сварного шва;

- статическое продавливание;

- динамическое продавливание.

Также с помощью камеры искусственного старения можно в ускоренном режиме проводить оценку долговечности мембраны, а аппарат горячего вальцевания позволяет в лабораторных условиях получать образцы пленок по измененным рецептурам. Кроме того, в лабораториях «Лоджикруф» есть установки, разработанные специально по индивидуальному заказу для проведения дополнительных испытаний.

Например, по российскому ГОСТу испытание на прочность состоит в том, что образец укладывается на мягкую или твердую подложку и на него сбрасывается груз с определенным диаметром бойка с высоты двух метров, что позволяет определить максимальную высоту, при которой падение груза не вызовет пробой материала. В лаборатории «Лоджикруф» это испытание дополнительно усложняется стендом с криогенным охлаждением. Он применяется для испытания образцов полимерной мембраны на ударную прочность при отрицательных температурах. Образец охлаждается в течение 30 минут при температуре до -30 °C, а затем на него с высоты сбрасывается груз. В этой ситуации тест «Лоджикруф» будет показательнее, так как материалы могут монтироваться и при очень низких температурах и важно понимать, как они себя в этих условиях поведут. Собственные испытания не отменяют проведение испытаний по ГОСТ, просто было решено расширить исследование параметров.

Для проведения испытаний с криогенным охлаждением используется итальянский стенд, он внесен в госреестр. Поверка этого прибора происходит по частям: отдельно поверяется вертикальный копер , отдельно аттестовывается камера.

Проблем из-за санкций с оборудованием на производстве нет. Необходимые испытательные стенды и комплектующие привозятся с помощью параллельного импорта. Сервисные инженеры компании-производителя готовы обслуживать эти приборы на российской площадке. Также на каждый прибор есть методика аттестации, разработанная в России, соответственно, они проходят аттестацию на месте.

Работа с рекламациями

Еще одна важная часть работы лабораторий – это испытания образцов, которые поступают с площадок, где у заказчиков были претензии к качеству продукции. Чтобы иметь возможность контролировать качество, с 2010 года все арбитражные образцы каждой партии хранятся в специальном месте.

Каждый такой образец имеет определенную маркировку, с помощью которой можно легко найти образец любой партии за последние 13 лет.

Также на производстве сохраняются тренды с линий – это данные, в которых указано, при каких настройках оборудования и из какого сырья была произведена определенная партия.

Поэтому если на объекте у клиента что-то пошло не так, можно оперативно провести дополнительные испытания продукта по всем показателям.

Нравится:

Нравится: