Исследовательские лаборатории при инженерных вузах России играют важную роль в развитии науки и техники, а также при подготовке высококвалифицированных специалистов. Они обеспечивают студентов и ученых современным оборудованием и технологиями для проведения научных экспериментов, сотрудничают с промышленностью и государственными учреждениями, что способствует внедрению инноваций в реальный сектор экономики. Портал МетрологияPRO поговорил со специалистами научно-технологического комплекса «Новые технологии и материалы» Передовой инженерной школы СПбПУ о том, как научно-исследовательские и испытательные лаборатории становятся важным звеном в решении актуальных экономических задач и внедрении новых технологий.

МетрологияPRO: Какую роль играют испытательные лаборатории в современных научных исследованиях?

Никита Шапошников: В современных научных исследованиях существует тренд на разработку нестандартных технических решений и новых материалов, при этом к материалам и покрытиям предъявляются требования их применения в специализированных условиях эксплуатации. Это касается практически всех отраслей промышленности – судостроения, авиации, нефтегазового сектора и т.д.

К материальному исполнению оборудования предъявляются все более высокие требования, связанные с экстремальными условиями эксплуатации. При разработке и создании новых материалов не обойтись без лабораторных испытаний, позволяющих заранее спрогнозировать их поведение в различных агрессивных условиях, что делает данные исследования ключевым инструментом для промышленности.

Воспроизводимые методики лабораторных испытаний, адекватные специфическим требованиям промышленных партнеров, позволяют выбрать подходящее решение и обеспечить надежную работу всех технических систем. В этом заключается одна из основных функций испытательной лаборатории в рамках научно-технологического комплекса в вузе.

МетрологияPRO:Какие новые технологии используются в испытательных лабораториях Передовой инженерной школы СПбПУ для обеспечения точности и надежности результатов?

Анна Ровбо: Современные испытательные лаборатории оснащены высокоточными контрольно-измерительными приборами, а также современным исследовательским оборудованием. Например, в Санкт-Петербургском политехническом университете Петра Великого ученые взяли на вооружение уникальный прибор – Rocking Cell Sapphire (System RCS-2), который позволяет моделировать процессы образования и диссоциации газовых гидратов в лабораторных условиях, максимально приближенных к реальным. Это точный и надежный прибор, отвечающий на актуальные запросы промышленности.

Образование газовых гидратов – это не просто техническая проблема. Это вызов, способный привести к остановке добычи, авариям и значительным финансовым потерям

Газовые гидраты представляют собой кристаллические соединения воды и газа (чаще всего метана), образующиеся при низких температурах и высоком давлении. Они блокируют поток в трубопроводах и создают риск для эксплуатации месторождений.

Прибор RCS-2 позволяет исследовать зоны образования и разрушения гидратов при различных температурах и давлениях, при условиях, достигающих до 200 бар и до -40 °C. Он применяется для анализа эффективности ингибиторов гидратообразования, а также изучения влияния состава нефти и газа на формирование гидратных пробок. Кроме того, прибор дает возможность моделировать условия транспортировки углеводородов как в статическом, так и в динамическом режиме.

Понимание механизмов образования газовых гидратов и разработка эффективных методов борьбы с ними позволяют повысить надежность транспортировки углеводородов, снизить эксплуатационные затраты и предотвратить аварийные ситуации. Это особенно важно для России, где большая часть добычи и транспортировки нефти и газа проходит в условиях низких температур. Научные исследования, проводимые в испытательной лаборатории научно-технологического комплекса «Новые технологии и материалы», вносят значительный вклад в решение проблемы гидратообразования для обеспечения надежной эксплуатации трубопроводов.

Антон Цветков: Лаборатория научно-технологического комплекса «Новые технологии и материалы» Передовой инженерной школы СПбПУ также оснащена оборудованием для проведения климатических испытаний – камерой тепла-холода-влаги (КТВХ) и камерой соляного тумана (КСТ). КТВХ способна воспроизводить температуру и влажность, а также переходы через 0 °C. КСТ позволяет моделировать условия морских и прибрежных, тропических и субтропических зон. При проведении испытаний с воспроизведением климатических условий полезно понимать коэффициент ускорения процесса деградации материала, который дает камера. Для этого проводят натурные испытания с контролем деградации материала и условий среды. Затем выполняются аналогичные испытания в камерах до достижения сопоставимого уровня деградации материала.

Благодаря такому оборудованию и наработанной базе знаний испытательная лаборатория научно-технологического комплекса «Новые технологии и материалы» способна решать неординарные задачи, связанные с исследованием материалов и прогнозированием их поведения, помогая промышленным партнерам выбирать оптимальные решения для работы в агрессивных средах. Мы уверены, что инновации в области испытаний и глубокое понимание изучаемых процессов позволят нам создавать более надежные и долговечные материалы, которые будут определять будущее промышленности.

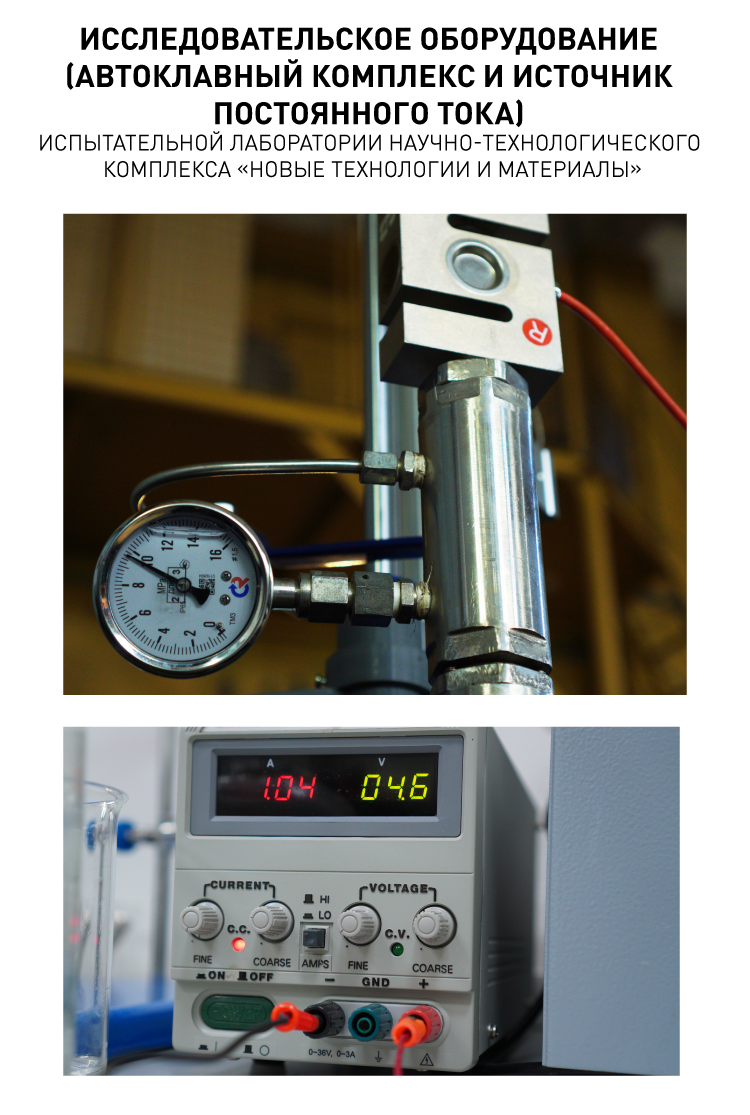

Александр Федоров: Для проведения коррозионных испытаний существует множество нормативных документов, описывающих процедуру проведения испытания и методы оценки скорости коррозии. Такие испытания считаются стандартизированными и проводятся единообразно во всех коррозионных и испытательных лабораториях. Это позволяет проводить сравнение получаемых результатов и оценивать качество различных материалов, испытанных в одинаковых стандартных средах. Одним из таких испытаний, проводимых нашей лабораторией, является оценка стойкости нержавеющих сталей и сплавов к межкристаллитной коррозии, что особенно важно для оценки качества сварных соединений и наплавок. В нашей лаборатории также проводятся испытания на стойкость к питтинговой и щелевой коррозии нержавеющих сталей и сплавов, а также на стойкость к сульфидному коррозионному растрескиванию под напряжением и на стойкость к водородному растрескиванию. Для этого используется оборудование в соответствии с отечественными и международными стандартами.

МетрологияPRO: Что получает бизнес благодаря созданию собственных научных центров на базе ведущих вузов?

Никита Шапошников: На наш взгляд, локализация научной части высокотехнологичной компании на базе ведущего университета – наиболее эффективный формат взаимодействия. По этому пути идут многие международные компании и зарубежные университеты. Такой подход также актуален и для российской промышленности.

Одновременно с этим осуществляется подготовка высококвалифицированных кадров, которые нарабатывают опыт на реальных проектах, отвечая на современные инженерные вызовы. Поэтому этот формат кооперации имеет большие перспективы и уже подтвердил свою эффективность в решении технологических задач.

МетрологияPRO: Какие вызовы стоят перед испытательными лабораториями в условиях быстрого развития технологий?

Антон Цветков: Для России, с учетом стратегии достижения технологического суверенитета, очень важно иметь специализированные научно-исследовательские лаборатории. Наша научная группа в основном занимается разработкой, исследованием и испытанием материалов и технологий для нефтегазовой отрасли и крупных металлургических предприятий. Так, например, для обеспечения качества производимой металлургической продукции перед исследовательской лабораторией стоят задачи модернизации технологий и синхронизации производителей с требованиями нефтегазовых компаний к материалам. В этих условиях наша научная группа работает с различными эксплуатационными средами – природный газ, нефть и, например, с таким перспективным энергоносителем, как водород. Поэтому приоритетным является вопрос разработки инновационных технических решений, и без интенсивной работы в лаборатории это просто недостижимо.

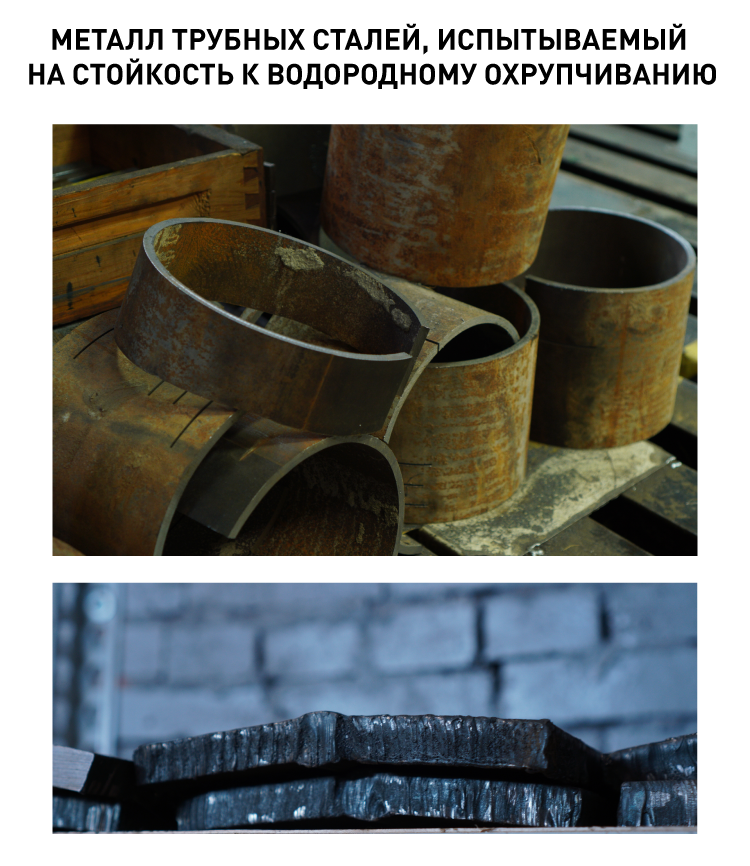

Анна Николаева: В качестве одного из ярких вызовов последних лет можно отметить необходимость оценки материалов существующей газотранспортной системы и оборудования компрессорных станций, предполагаемых для транспортировки и хранения газообразного водорода и метановодородных газовых смесей под давлением. Уникальные физико-химические свойства водорода и его отрицательное всепроникающее воздействие на материалы осложняют эту задачу. Стойкость материалов водородной инфраструктуры напрямую влияет на технологию транспортировки, ограничивая либо рабочее давление, либо концентрацию водорода в метановодородной смеси.

При контакте газообразного водорода с материалом стального трубопровода возможно возникновение так называемого водородного охрупчивания , заключающегося в снижении пластических свойств металлов. Это явление может привести к риску возникновения неожиданных аварий и разрушений.

Исследования испытательной лаборатории научно-технологического комплекса «Новые технологии и материалы» в этом направлении позволили не только разработать методики исследований и испытательное оборудование, но и оценить стойкость трубных сталей для эксплуатации в водородсодержащих средах. Полученные результаты помогают ускорить процесс перехода к водородной энергетике, позволяющей значительно снизить выбросы парниковых газов, что является главной задачей декарбонизации.

МетрологияPRO: Расскажите о деятельности и ключевых научных проектах, которыми занимаются специалисты вашего университета. Как вы оцениваете перспективы развития научных центров в России?

Никита Шапошников: Научно-технологический комплекс «Новые технологии и материалы» Передовой инженерной школы Санкт-Петербургского политехнического университета занимается разработкой материалов и технологий для обустройства и безопасной эксплуатации объектов нефтегазовой инфраструктуры в экстремальных условиях с пониженными температурами и высокой агрессивностью добываемой продукции (шельф, Арктическая зона РФ и др.). Кроме этого, актуальными являются вопросы коррозии, которые имеют место в большинстве отраслей промышленности. Одним из способов решения данной проблемы является модификация поверхности, например, нанесением специальных покрытий или использованием ингибиторов.

Например, при выборе антикоррозионных покрытий для Крайнего Севера нами учитывались не только качество, но и возможность их нанесения при отрицательных температурах. Для достижения подобного эффекта проводилась поисковая работа с производителем и серия оперативных лабораторных испытаний для подтверждения эффективности разработанного состава.

Агрессивные условия эксплуатации приводят к быстрому износу и выходу из строя изделий без дополнительной защиты. На одном месторождении могут одновременно воздействовать осадки, циклические перепады температур, коррозионно-активные газы и жидкости. В таких условиях защита необходима как для элементов обустройства, так и для внутрискважинного оборудования. Защита элементов обустройства включает в себя различные металлоконструкции: переходные мостики, жилые постройки, мачты освещения, кабельные эстакады и другие. Для этих конструкций выбираются покрытия, обеспечивающие защиту от атмосферной коррозии. В зависимости от требуемой степени защиты и экономической целесообразности применяются металлизационные или полимерные покрытия.

Марк Ковалев: Для нефтегазового сектора очень важно оценивать работоспособность материалов при одновременном воздействии высоких и низких температур, влажности, давлений, гидро- и газовых составляющих и других факторов, а металлургическим предприятиям важно идти в ногу с технологическими задачами потребителей и производить продукцию, отвечающую современным требованиям. Одним из примеров уникальных испытаний является проверка стойкости к гидроабразивному износу, которая оценивает устойчивость материалов и покрытий к одновременному воздействию песка и жидкости. Это исследование позволяет предсказать их поведение в условиях агрессивной внешней среды.

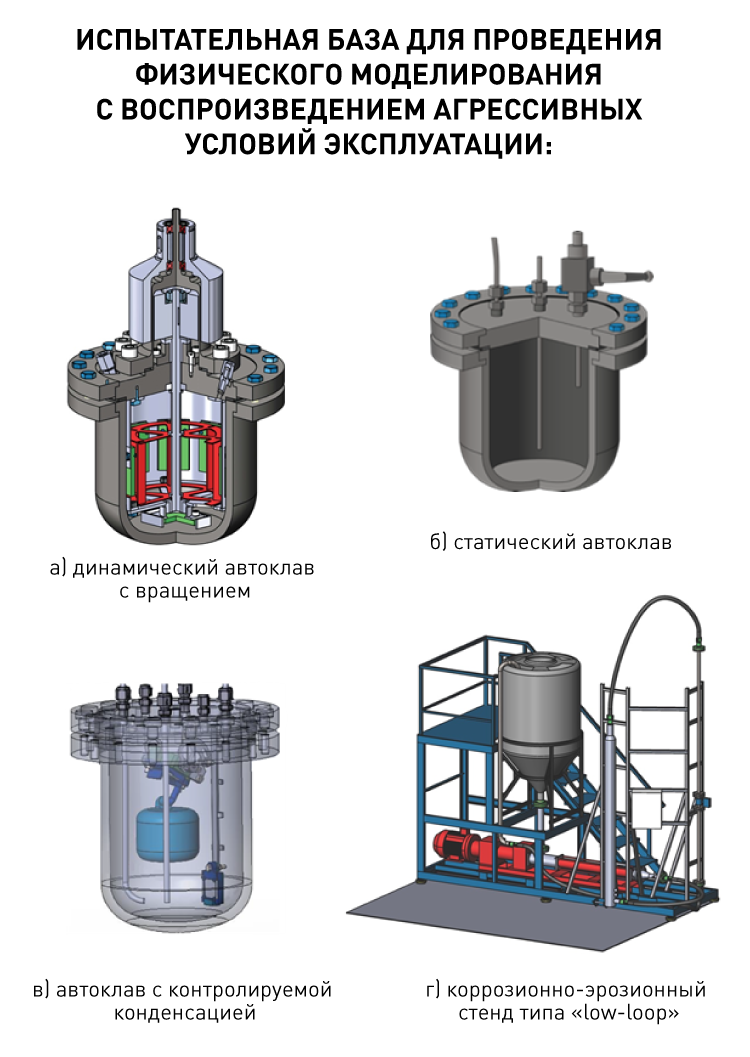

Антон Цветков: В качестве ключевых научных задачах, которыми занимаются наши специалисты, можно выделить разработку и изготовление исследовательских стендов, таких как:

- комплекс автоклавных реакторов, предназначенный для испытаний в статических и динамических условиях, позволяющий с высокой степенью достоверности воссоздавать эксплуатационные режимы с воспроизведением термобарических и гидродинамических параметров. Например, испытания в статических условиях способны воспроизводить условия застойных зон в трубопроводе, а испытания в динамических условиях воспроизводят реальное течение флюида в трубопроводе. Одним из ноу-хау является создание автоклавного реактора с контролируемой конденсацией влаги на поверхности образцов и измерением электрохимического потенциала;

- стенд типа flow-loop, позволяющий исследовать коррозионные процессы в условиях циркуляции агрессивных сред с воссозданием термобарических и гидродинамических условий;

- стенд типа «труба в трубе», используемый для моделирования истирания, возникающего в обсадных колоннах;

- стенд свинчивания-развинчивания, применяемый для испытаний трубных резьбовых соединений для оценки их эксплуатационного ресурса;

- а также другие исследовательские стенды, нацеленные на воспроизводимость эксплуатационных условий, оценку стойкости материалов и покрытий и отработку важных технологических решений.

МетрологияPRO: Расскажите, пожалуйста, о нескольких успешных проектах, реализованных на базе научно-технологического комплекса Передовой инженерной школы СПбПУ.

Марк Ковалев: В качестве успешных проектов можно выделить исследование и обоснование выбора полимерного лакокрасочного покрытия, предназначенного для защиты от коррозии в условиях Крайнего Севера, а также обоснование толщины цинкового покрытия для строительства Крымского моста, что позволило значительно повысить его долговечность в условиях агрессивной морской среды.

Другим примером испытания с воспроизведением климатических условий является задача подбора транспортировочной упаковки для рулонов холоднокатаного проката с цинковым покрытием. Проблема существующей упаковки на предприятии заключалась в том, что пока рулонная продукция дойдет до конечного покупателя, листы в рулоне покроются пятнами коррозии. Задачей лабораторных испытаний являлся подбор такого варианта упаковки, который бы полностью защищал рулоны проката от проникновения влаги и образования коррозионных поражений. Что и было в конечном счете реализовано.

Александр Федоров: В рамках этих задач повышается роль проведения сложных мультифизических экспериментов, разработки исследовательских методик и их интеграции в нормативно-техническую документацию. В практике лаборатории научно-технологического комплекса также есть успешный кейс разработки и внедрения в нефтегазовую отрасль методики проведения коррозионных испытаний совместно с нефтяной компанией ПАО «Газпром нефть» и с крупными металлургическими компаниями: ПАО «Северсталь», ПАО «ТМК» и АО «ОМК». Итогом работы стало создание методики оценки коррозионной стойкости трубных марок сталей в модельной среде, содержащей CO2, которая стала частью Типовых технических требований на изготовление и поставку оборудования (ТТТ-01.02.04-01).

МетрологияPRO: Каким вы видите будущее испытательных лабораторий в контекстецифровизации и автоматизации процессов?

Никита Шапошников: Натурные испытания, безусловно, являются ключевым способом верификации цифровых моделей объектов и процессов в промышленности. Поэтому полученные в ходе лабораторных исследований данные крайне важны. В этом случае цифровые инструменты будут физически обоснованы и позволят инженерам решать задачи на этапе проектирования и эксплуатации новых промышленных объектов.

МетрологияPRO: Расскажите об основных источниках финансирования научных центров и лабораторий. Как они могут быть оптимизированы?

Никита Шапошников: Основными источниками финансирования научных центров и лабораторий в первую очередь должны быть коммерческие контракты с промышленными компаниями. В то же время государство сейчас уделяет особое внимание развитию инженерных компетенций в вузах, соответственно, реализуется большое количество программ поддержки, что помогает промышленности оптимизировать затраты на исследования. Например, такие федеральные программы, как «Приоритет-2030», «Научный центр мирового уровня» и «Передовая инженерная школа», способствуют развитию научных лабораторий до уровня, при котором промышленность может полноценно использовать их для реализации своих ключевых задач.

МетрологияPRO: Какие мероприятия проводятся вашим вузом для привлечения студентов к научной работе?

Антон Цветков: Для инженера, который реализует современные технологические проекты, опыт быстрого поиска технических решений и компетенции в области исследований, испытаний, а также разработки материалов являются ключевыми. Привлечение молодежи к научной работе проводится со студенческой скамьи. Сейчас в испытательной лаборатории научно-технологического комплекса «Новые технологии и материалы» 16% сотрудников все еще являются студентами (магистрантами), а 8% аспирантами. Мы реализуем несколько магистерских программ с промышленными партнерами по направлению подготовки 27.04.06 «Организация и управление наукоемкими производствами», где они получают опыт на реальных проектах промышленных компаний-партнеров. После обучения в магистратуре порядка 30% группы стабильно остаются с нами, остальные трудоустраиваются в профильную компанию.

Справка

Учебные программы «Организация и управление наукоемкими технологиями в нефтегазовой отрасли» в области подготовки магистров ориентированы на развитие широкого кругозора в технических аспектах, улучшение коммуникативных навыков и понимание бизнес-процессов.

Они включают в себя сочетание теоретических и практических задач в области нефтегазового инжиниринга, а также формирование базовых инженерных компетенций. Особое внимание уделяется разработке инжиниринговых решений, адаптированных для северных регионов и Арктики. Магистранты имеют возможность участвовать в реальных проектах по заказу ПАО «Газпром нефть» и других индустриальных партнеров, а также проходить практику и стажировки. Программа также включает в себя участие в конференциях, нетворкингах и бизнес-играх.

Получаемый студентами опыт, связанный с решением реальных практических кейсов (нефтегазовый инжиниринг, новые материалы), умением работать с проектной командой, используя передовые цифровые технологии, делает выпускников незаменимыми высококвалифицированными кадрами.

Нравится:

Нравится: