В настоящее время существует большое количество измерительных приборов и систем, с помощью которых можно получить точную и полную информацию о состоянии производственных процессов. Но тогда возникает вопрос: а как контролировать и измерять точность и стабильность самих измерительных систем? Для этого и существует MSA – метод расчета их пригодности.

Что такое MSA

MSA (аббревиатура от Measurement System Analysis, анализ ИС ) – это метод, призванный дать заключение относительно приемлемости используемой измерительной системы через количественное выражение ее характеристик.

Качество измеряемых данных определяется статистическими свойствами многочисленных измерений, добываемых измерительной системой в стабильных условиях. Наиболее распространенные статистические свойства измерительной системы – смещение и дисперсия измерительной системы.

Измерительная система состоит из следующих элементов:

- прибора;

- оператора прибора (сотрудника);

- стандарта или эталона;

- условий окружающей среды, в которых работает прибор;

- процедуры измерения;

- измеряемой детали.

Целью анализа измерительных систем является обеспечение достоверности измерений с помощью подтверждения их пригодности, а основная задача анализа измерительных систем – проверить, может ли тот прибор, которым мы измеряем, корректно измерять определенное явление в существующих условиях и параметрах среды. То есть система измерения должна отображать реальную картину.

Цель MSA – представить процедуры аттестации измерительных систем по таким характеристикам, как смещение, линейность, сходимость, воспроизводимость и стабильность.

Важно отметить, что каждая погрешность на любом этапе проведения измерений может влиять на конечный результат, вследствие чего принимаются неправильные решения.

Поэтому результат измерения – это не единичное значение, а разброс нескольких значений, каждое из которых может быть показано измерительным прибором в качестве результата.

Когда проводят MSA

Метод анализа измерительных данных может использоваться в любых сферах, ограничений не существует.

«В нашей компании обязательное требование: перед тем, когда необходимо провести анализ данных для поиска первопричин существующей проблемы, необходимо провести MSA, чтобы можно было доверять данным для принятия решения. А также для обеспечения требований автомобильных стандартов», – рассказала Елена Авдеева, руководитель направления развития производственной системы ПАО «ТМК».

MSA в компании «ТМК» проводится в следующих случаях:

- во-первых, MSA необходим чтобы убедиться, что специалисты правильно понимают проблему. Поэтому измерения продолжаются до тех пор, пока не появится понимание, что система работает нормально;

- во-вторых, MSA потребуется только в том случае, когда во время внедрения изменений в процесс работы система измерения была изменена или улучшена.

В компании «ТМК» анализ измерительных систем начал проводиться с момента принятия решения об использовании методологии Lean Six Sigma . Одной из целей в этой работе было принять меры для минимизации различных проблем, связанных с измерительными системами на производстве.

Главное преимущество анализа измерительных систем – получение достоверных данных об измерении путем подтверждения их пригодности. В частности, для нашей компании применение MSA позволяет быть уверенным в том, что данным по испытаниям продукции можно верить.

Для того чтобы узнать, требуется ли MSA вашим системам измерений, посмотрите на следующий чек-лист и ответьте на вопросы:

Каков основной источник данных?

- Где данные были собраны (ручной сбор, автоматический, проверки и т.д.)?

- Является ли сбор данных обязательным и добровольным?

- Достаточно ли квалификации у специалиста, занимающегося наблюдениями и измерениями?

- Влияют ли полученные данные на внешние стандарты и нормы?

Прозрачность процедур.

- Все ли процедуры достаточно ясны? Есть ли прописанные или визуальные инструкции?

- Могут ли наблюдатели понять и оценить согласованность процедур?

- Знают ли операторы эти процедуры?

Точны ли измерения по среднему значению и по разбросу?

- Есть ли эталон (стандартный метод) для сравнения?

- Есть ли четкие определения дефектов и спецификаций?

- Есть ли сдвиги? Характерны ли они для других операторов или смен?

- Согласованы ли действия операторов (повторяемость)?

- Согласованы ли операторы друг с другом (воспроизводимость)?

Если вы ответили «да» менее чем на три вопроса – вам необходимо проведение MSA.

Порядок проведения MSA

План проведения MSA достаточно прост:

- планирование исследования;

- проведение исследования;

- анализ и интерпретация результатов;

- улучшение измерительной системы при необходимости;

- повторная оценка.

На четвертом этапе, при получении информации о неадекватности системы измерений, обычно разрабатывается план корректирующих мероприятий, которые включают в себя проведение поверки, калибровки, корректировки во всей системе измерений, а также при необходимости дополнительное обучение персонала.

Пример:

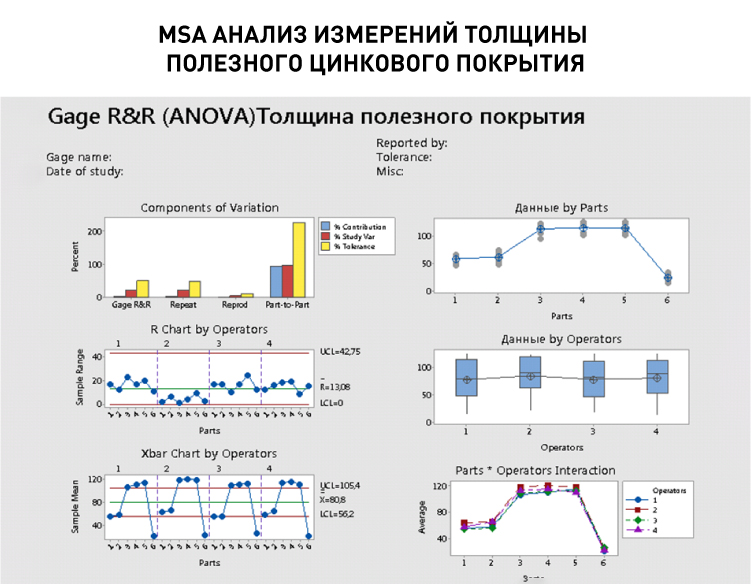

MSA-анализ системы измерения был выполнен для проверки приемлемости измерений толщины полезного цинкового покрытия и измерений температуры расплава цинка.

Для MSA-анализа измерений толщины полезного цинкового покрытия было изготовлено пять образцов труб и проведены измерения по три подхода в четырех бригадах.

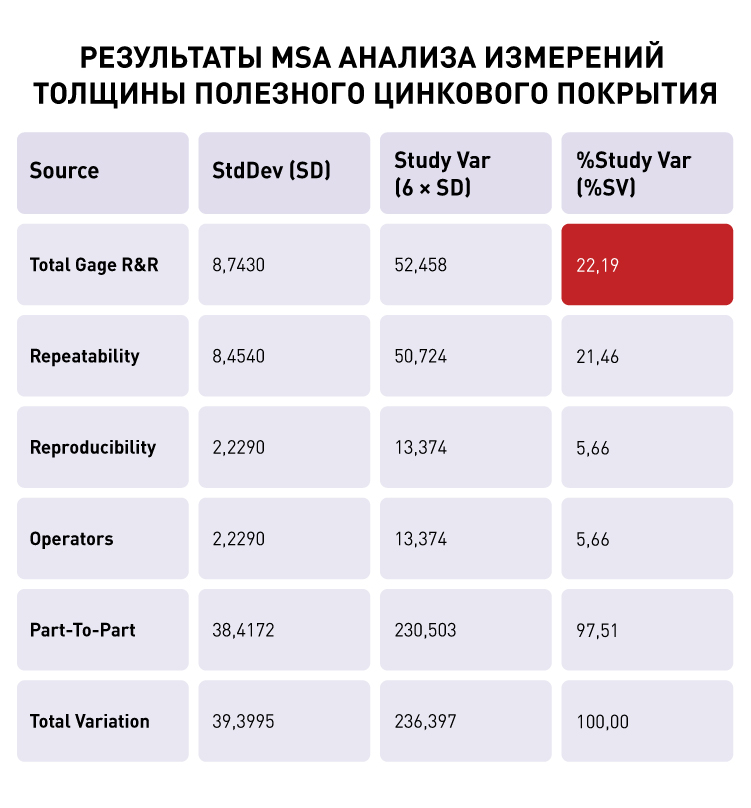

Проведенный анализ системы измерений показал, что 22,19% всей изменчивости от измерительной системы, 21,46% – из-за проблемы повторяемости (калибровка прибора Константа М), 5,66% – из-за проблем воспроизводимости и 97,51% – изменчивость деталей. Это говорит о том, что нашей системе измерений можно доверять.

Однако производители могут столкнуться с такой трудностью, как необходимость на время остановить производство – проведение анализа измерительных систем требует остановить на время все процессы, чтобы затем «перезагрузить» их. Критической такая сложность является для производств непрерывного цикла. Поэтому, чтобы не навредить производственному процессу, проведение MSA должно быть тщательно спланировано и согласовано.

Требования к измерительным системам

Какие сейчас существуют требования к стабильности, сходимости, воспроизводимости, смещению и линейности измерительной системы? Рассмотрим анализ измерительных систем для дискретных и непрерывных данных в .

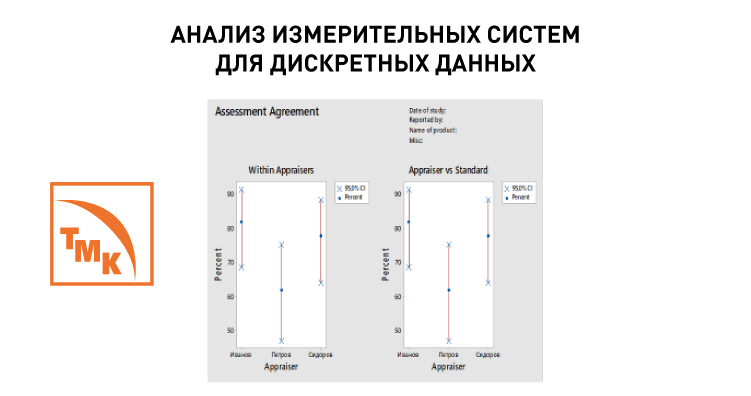

Для дискретных данных:

При интерпретации графиков обращаем внимание на доверительные интервалы – чем более сжатый доверительный интервал, тем больше уверенности в оценках оператора. В примере на рисунке в опциях задан 95% уровень доверия, поэтому график будет расшифровываться следующим образом: оператор № 1 с вероятностью 95% определит принадлежность заготовки так, как и другие операторы, с воспроизводимостью от 47% до 75%, а в среднем его результат будет на уровне 64%. То же самое касается и результатов относительного стандарта.

Линии на графиках – это тот доверительный интервал, то есть вероятный диапазон, в котором ожидается попадание оцениваемого параметра с точностью до 95%.

Правила интерпретации графика:

- смотрим на коэффициент Карра. Он должен быть выше 0,7. Подобная система вполне может существовать, однако желательно, чтобы у вас была система измерений с коэффициентом Карра 0,9;

- при сравнении операторов со стандартом Карра коэффициент должен быть не менее 0,8;

- в случае если хотя бы один из показателей меньше 0,7 – система нуждается в улучшении.

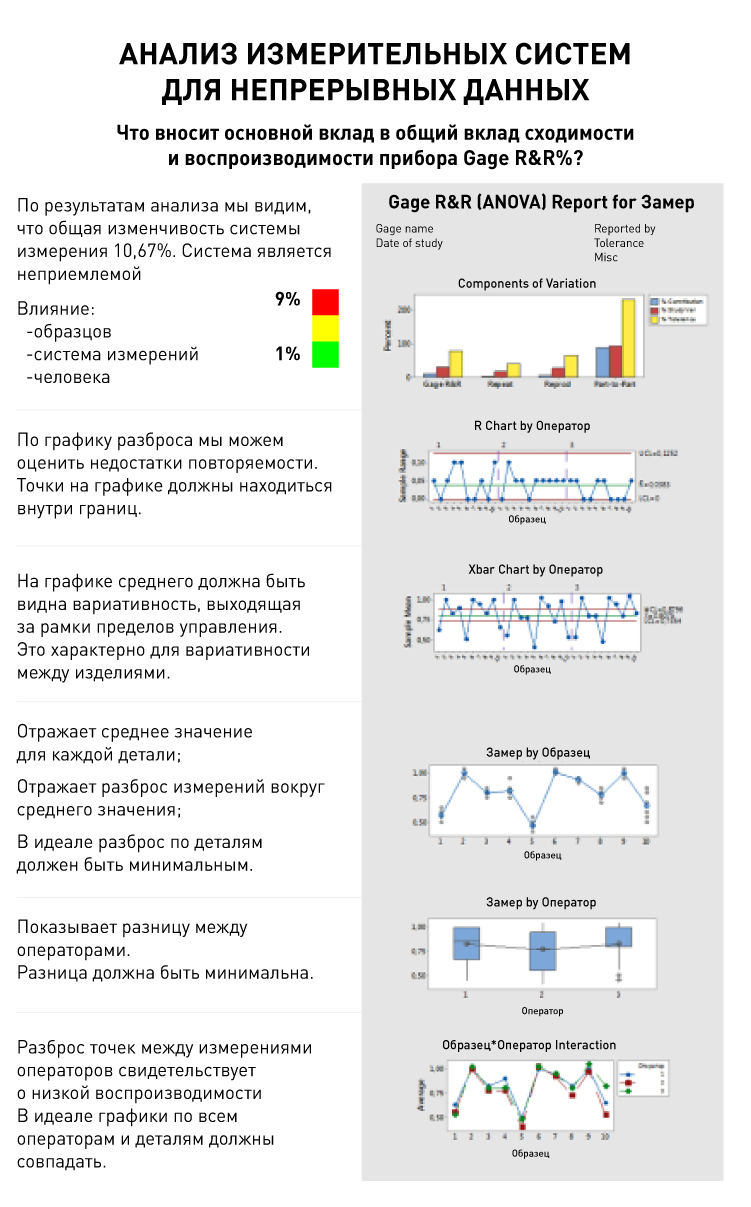

Для непрерывных данных:

Влияние качества измерительных систем на качество продукции

Анализ измерительных систем имеет решающее значение для безопасной и успешной работы любого крупного предприятия. Благодаря данным, получаемым от измерительных систем, принимаются решения, касающиеся как продукции, так и технологических процессов.

Главными рисками при некорректной работе измерительной системы являются пропуск брака и отправка его потребителю, а также отбраковка годной продукции. Оба этих риска критичны для производства.

Так, в случае если на производстве фиксируется большой процент ошибок, а работа измерительных систем перестает быть адекватной, лучшим решением становится использование MSA. Этот метод позволит определить, действительно ли отклонения являются статистически значимыми и влияют ли они на другие процессы, требуют ли устранения.

Когда такие ошибки происходят регулярно, компания теряет клиентов и терпит существенные финансовые убытки. А не контролируя работу своих измерительных систем, вы не в состоянии грамотно руководить работой всего предприятия.

Нравится:

Нравится: