Современное развитие пищевой отрасли невозможно без применения измерительных технологий, способных максимально повысить точность измеряемых параметров контролируемых процессов, а также методов, которые позволяют грамотно осуществлять процесс мониторинга. От этого напрямую зависят такие показатели, как качество и безопасность пищевой продукции. Эти показатели являются важнейшими целевыми составляющими метрологии. В этой статье разберем, как они соотносятся между собой.

Роль метрологии в пищепроме

Качество и безопасность продукции в пищевой промышленности в первую очередь зависят от высокой точности измерений на производстве. Все производственные процессы должны осуществляться в тесном взаимодействии между отраслью пищевой промышленности и структурами, обеспечивающими единство измерений. Особенно это важно, если речь идет о производстве детского питания, продуктов лечебно-профилактического, лечебного, функционального, спортивного назначения, так как потребитель должен быть уверен в точности измерений дозировок витаминов, минералов и различных биологически активных веществ, содержащихся в продукте.

Правовая база метрологии

В основе правовой базы метрологии лежат федеральные нормативные акты о единстве измерений, стандарты единства измерений, государственные эталоны, образцы, установленные обязательные технические требования по применению единиц величин, методов и средств измерений.

С целью реализации Протокола о проведении согласованной политики в области обеспечения единства измерений (приложение № 10 к Договору о Евразийском экономическом союзе от 29 мая 2014 года) Евразийской экономической комиссией приняты, а также готовятся к принятию ряд актов, регулирующих область обеспечения единства измерений.

Метрология решает такие важные задачи, как:

-

выражение результатов измерений в единых узаконенных единицах;

-

установление допустимых ошибок (погрешностей) результатов измерений и пределов;

-

проведение метрологического обслуживания инфраструктуры измерений, в которое входят, в частности, процедуры проверки, калибровки, отладки оборудования;

-

проведение текущего надзора над измерительным оборудованием, находящимся в эксплуатации (средствами измерений, программными средствами, эталонами, справочными материалами, вспомогательной аппаратурой или их комбинациями, необходимыми для процесса измерения);

-

введение инновационных методов, средств измерений, направленных на повышение эффективности обеспечения в метрологической части.

Основным нормативным документом, регулирующим метрологическую отрасль, является Федеральный закон от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений». В данном документе на законодательном уровне установлен порядок проведения работ по метрологическому обеспечению. Цель настоящего Федерального закона – защита прав и законных интересов граждан, общества и государства от отрицательных последствий недостоверных результатов измерений.

Что замеряет метрология

Системы, обеспечивающие точность рецептуры и контроль соответствующих параметров, необходимы также в том случае, если для борьбы с патогенами пищевого происхождения используются меры, заложенные в рецептуру продукта. Например, регулирование рН или Aw до уровня, препятствующего росту микроорганизмов. Для того чтобы предотвратить в продукте образование токсинов и рост микроорганизмов, в процессе изготовления добавляют заложенное рецептурой точное количество консервантов, в том числе соли, определенных кислот, пищевых добавок или других соединений.

Температура

Там, где температура влияет на безопасность и пригодность пищевых продуктов, необходимо предусматривать системы эффективного контроля температурного режима. В таких системах должны быть установлены допустимые пределы вариаций температурно-временного режима. Нарушения контроля температурно-временного режима, например, во время кулинарной обработки, охлаждения, переработки и хранения продуктов, создают возможность для выживания или роста микроорганизмов, которые могут вызывать болезни пищевого происхождения или порчу продуктов. Приборы для контроля и регистрации температуры следует проверять на предмет точности их показаний периодически и по мере необходимости калибровать.

Эффективный мониторинг температуры и соблюдение значений температурного режима в рамках заданных границ играют ключевую роль на всех этапах жизненного цикла продуктов. В зависимости от вида опасностей измеряется температура внутри и на поверхности продукта либо измерению подвергается температура воздуха. Контрольные замеры температуры возможно проводить различными портативными приборами, а постоянный мониторинг температуры – логгерами данных. Современное оборудование на российском рынке представлено также разными типами сенсоров, зондами разных конструкций и инфракрасными термометрами для различных измерительных задач.

Для обеспечения пищевой безопасности продукции особенно важен мониторинг «холодовой цепи» для того, чтобы не допустить ее разрыва. Особенно чувствительны к изменениям температуры скоропортящиеся продукты. В мясных и молочных продуктах при температуре хранения и перевозки выше 4-6° C могут размножаться микроорганизмы, вызывающие отравление и серьезные заболевания. Мониторинг температуры поможет выявить зоны риска, требующие коррекции. Колебания температуры могут быть из-за таких факторов:

-

открытые окна, двери;

-

неисправное состояние оборудования;

-

перепады в подаче электроэнергии;

-

избыток продукции в период максимальной загрузки и т.д.

Критические контрольные точки

Производство безопасного продукта невозможно без контроля температуры и времени на критических контрольных точках . С помощью тепловой обработки можно устранить сразу несколько рисков. Например, уничтожить как Salmonella, так и E. coli, L. monocytogenes, если названные патогенные микроорганизмы присутствуют в пищевом продукте. Для определения действенности применяемых процедур и верификации мер управления ККТ необходимо обязательно прибегать к услугам микробиологической лаборатории.

ККТ устанавливают на этапах, где необходим контроль и где отклонение температурно-временного режима может привести к производству потенциально небезопасных пищевых продуктов. Результатом применения мер контроля в ККТ должно быть снижение уровня контролируемого риска до приемлемого. Например, этап тепловой обработки может быть ККТ, в которой происходит уничтожение вегетативных клеток спорообразующих микроорганизмов, а этап охлаждения – ККТ, в которой предотвращаются прорастание и рост спор.

Меры контроля безопасности

Меры контроля безопасности продукции определяются такими критериями, как минимальные или максимальные значения «рабочих» параметров и критических параметров , связанных, например, с измерениями температуры, времени, уровня влажности, рН, Aw, общего хлора, продолжительности контакта, скорости конвейерной ленты, вязкости, электропроводности, расхода составляющих рецептуры. Выход за «рабочие» параметры и достижение критического предела указывают на вероятность производства небезопасных продуктов питания.

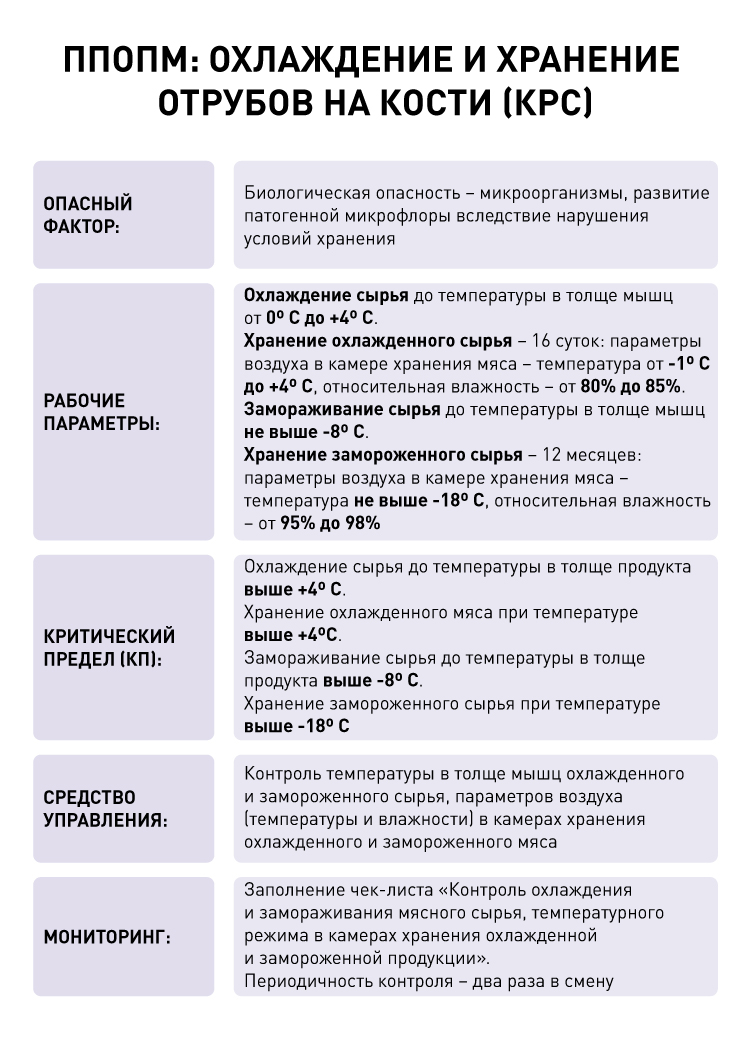

Рассмотрим такую меру управления микробиологической опасностью, как контроль температурно-влажностных параметров на этапе охлаждения и хранения отрубов крупнорогатого скота на кости при реализации производственной программы обязательных предварительных мероприятий .

Процедуры мониторинга ППОПМ и ККТ должны обеспечивать возможность своевременного обнаружения отклонений от установленных критических порогов, чтобы вовремя выполнить корректирующие действия.

Метод и частоту мониторинга следует подбирать с учетом особенностей производства и характера отклонения .

Частота проведения мониторинга должна быть достаточной для того, чтобы обеспечить соблюдение установленных критических порогов и исключить или ограничить возникновение небезопасного продукта, на который повлияли отклонения.

Предприятию, согласно ГОСТ Р ИСО 22000-2019, гл. 8, п. 8.5.4.3, надо обеспечить наличие документирования процедур по мониторингу параметров в ККТ и ППОПМ.

Опасность физического загрязнения помогут устранить или снизить до приемлемого уровня откалиброванные устройства обнаружения или сканирования , гостированные сита.

Например

Так, в технологической инструкции к ТУ 10.13.14-1045-37676459-2022 «Продукты из мяса птицы «Халяль» [HALAL]» разработчиком (ООО НПЦ «Агропищепром») установлено, что при подготовке сырья соль пищевую не ниже первого сорта просеивают через сито с ячейками 1,2×1,2 мм, пропускают через магнитоуловитель. Пряности, поступающие на предприятие в целом виде, измельчают и просеивают через сита с размером отверстий: мускатный орех, перец душистый – не более 0,95 мм; перец черный или белый, кардамон, перец красный, кориандр – не более 0,45 мм. Массовая доля металлических примесей (частиц не более 0,3 мм в наибольшем линейном измерении) в молотых пряностях не должна превышать 0,001%.

Таким образом, к числу ключевых особенностей обеспечения безопасности пищевой продукции мы можем отнести:

1. Необходимость точного учета дозирования компонентов при производстве продукции.

Ряд компонентов – биодобавки, минеральные вещества – могут выполнять витаминизирующую функцию, что непременно требует применения точного измерительного оборудования;

2. Возможность адаптации измерительных приборов к индивидуальным особенностям как продукта, так и технологического процесса в целом:

-

размеров, веса, пропорций изделий;

-

времени технологических этапов;

-

физико-химических свойств ингредиентов;

-

объемов выпуска готовой продукции, полуфабрикатов, динамики расходования сырья;

-

заданных характеристик конечного продукта;

3. Требование регулярной поверки и калибровки оборудования на предмет соответствия характеристикам, что заявлены в эксплуатационных документах.

Контроль метрологического оборудования

На каждом участке пищевого производства могут быть задействованы разные виды оборудования с разными особенностями, темпами эксплуатации и факторами износа. Все пищевые производства и предприятия общественного питания используют в своей деятельности измерительные приборы , средства измерения на технологическом оборудовании.

Однако зачастую предприятия, покупая более привлекательное по стоимости оборудование ряда иностранных производителей, считают, что нет необходимости в метрологическом контроле закупленного оборудования. В результате при обращении в метрологическую организацию достаточно часто выявляется, что приобретенное оборудование по результатам поверки и калибровки не соответствует тем характеристикам, которые прописаны в руководстве по эксплуатации, или это оборудование не внесено в Федеральный информационный фонд средств измерений.

Недопустимо использовать оборудование, неспособное обеспечить требуемую точность измерений при выполнении технологических процедур.

Справка

Согласно ТР ТС 021/2011, ст. 10 ч. 3 п. 5, для обеспечения безопасности пищевой продукции в процессе ее производства (изготовления) должен проводиться контроль за функционированием технологического оборудования в порядке, обеспечивающем производство (изготовление) пищевой продукции, соответствующей требованиям настоящего технического регламента и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции.

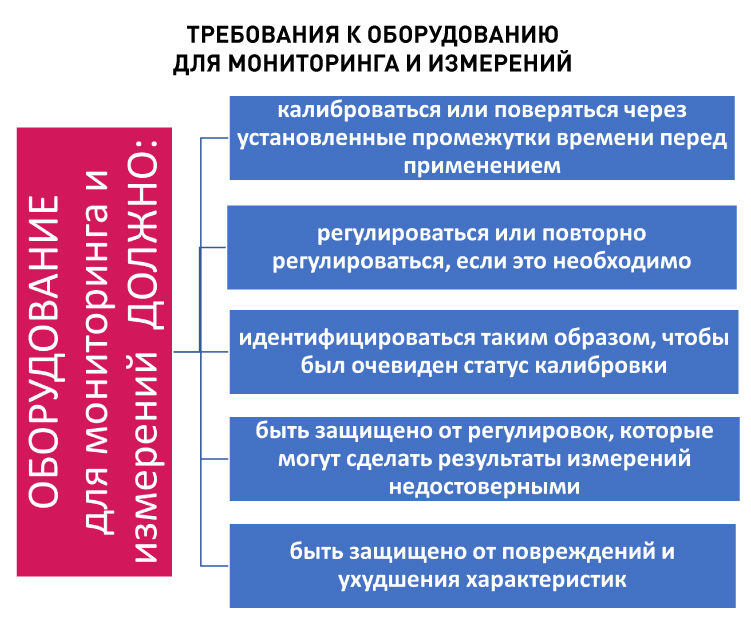

Международные стандарты ISO 9001 и ISO 22000 в обязательном порядке регламентируют требования к измерительному оборудованию, в том числе к метрологическому подтверждению пригодности как совокупности операций, проводимых с целью обеспечения соответствия измерительного оборудования требованиям к его предполагаемому использованию.

Метрологическое подтверждение пригодности обычно включает в себя:

-

калибровку или верификацию;

-

любую необходимую юстировку или ремонт и последующую перекалибровку;

-

сравнение с метрологическими требованиями к предполагаемому использованию оборудования;

-

а также любое требуемое пломбирование и маркировку.

Согласно ГОСТ Р ИСО 9000-2015, метрологическое подтверждение пригодности считается невыполненным до тех пор, пока пригодность измерительного оборудования для использования по назначению не будет продемонстрирована и задокументирована. Требования к предполагаемому использованию включают в себя такие характеристики, как:

-

диапазон;

-

разрешающая способность;

-

максимально допустимая погрешность.

Организация должна регистрировать и сохранять документированную информацию как свидетельство пригодности ресурсов для мониторинга и измерения.

Если прослеживаемость измерения является требованием или рассматривается предприятием в качестве важного элемента для обеспечения безопасности продукции, измерительное оборудование должно соответствовать требованиям ГОСТ Р ИСО 9000-2015.

Организация должна определить правомочность предыдущих результатов измерения в тех случаях, когда было обнаружено, что измерительное оборудование непригодно для применения по его прямому назначению, и при необходимости предпринять соответствующее действие.

На предприятии должно быть предусмотрено наличие свидетельств того, что установленные методы мониторинга и измерения, а также применяемое оборудование являются адекватными для выполнения процедур мониторинга и измерения ППОПМ и плану управления опасностями .

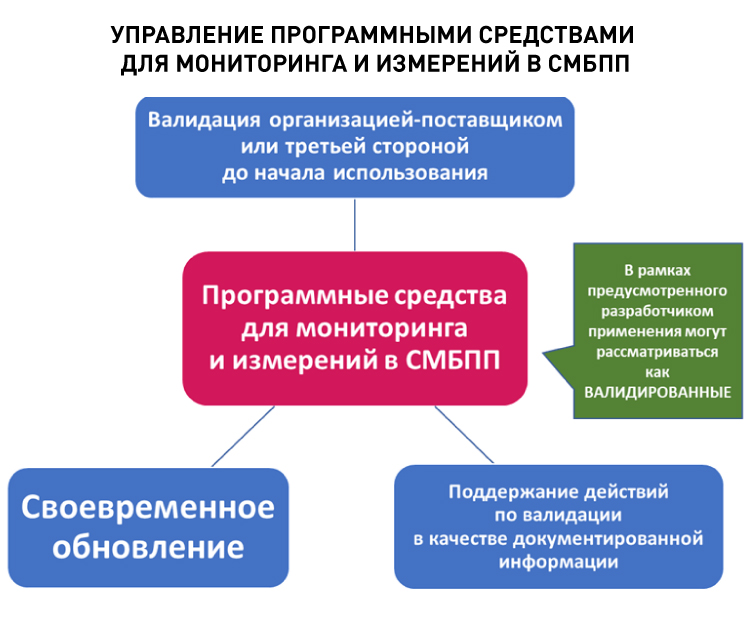

Поскольку все большее число пищевых предприятий осваивают программные системы автоматического контроля процессов, то важно включать данные процессы в процедуру или инструкцию «Управление измерительным и контрольным оборудованием». Таким образом, к любому программному обеспечению, используемому для проверки процесса, следует подходить с тех же позиций, что и к оборудованию.

Поверка средств измерений

Все подразделения и рабочие места, в которых производятся измерения, влияющие на безопасность пищевой продукции, должны быть оснащены соответствующим контрольно-измерительным оборудованием:

-

холодильники и морозильники – термометрами;

-

складские помещения – приборами для измерения температуры и влажности воздуха (термометрами, гигрометрами);

-

зоны приемки продукции, фасовки – весами.

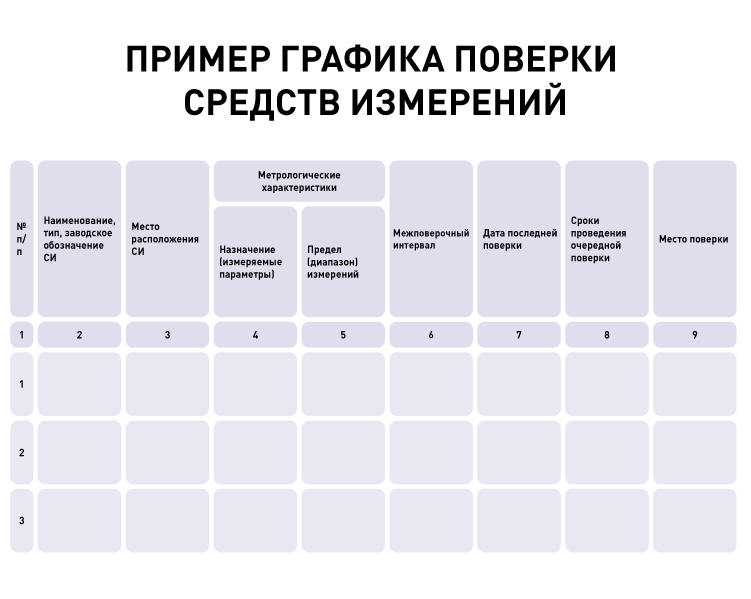

Приборы и оборудование, используемые для измерения в процессе производственной деятельности, должны быть идентифицированы и занесены в «График поверки средств измерений» вместе с информацией о периодичности поверки каждой единицы измерительного оборудования. График оформляется на каждый год для действующего оборудования.

Поверку проходит все измерительное оборудование, влияющее на безопасность пищевой продукции, согласно информации о требованиях к поверке , указанной в технической документации на данное оборудование. Все используемое оборудование поверяется через внешние поверочные лаборатории, имеющие сертифицированное оборудование, соответствующие сертификаты или лицензии. Оборудованию выдается запись о прохождении проверки .

Нравится:

Нравится: