В системе бережливого производства сотрудникам отводится особая роль, ведь изменения напрямую зависят от людей. Здесь и умение работать в команде, и мотивация, и компетентность. Для развития этих качеств у работников в ОАО «РЖД» успешно функционирует Центр обучения технологиям трансформации бизнеса Корпоративного университета. Ежегодно обучение инструментам бережливого производства в нем проходят около 1000 слушателей, которые в дальнейшем применяют различные инструменты lean на практике.

Система обучения бережливому производству в РЖД

В создании методической базы для Центра несколько лет назад приняли участие все функциональные филиалы и железные дороги. Ведь бережливое производство – это прикладная область, и без опытных практиков не обойтись. Таким образом были созданы необходимые условия для обучения руководителей и специалистов подразделений компании инструментам lean по программам повышения квалификации.

Доступность знаний и повсеместная возможность их применения – залог развития культуры непрерывных улучшений. Сохраняя высокие стандарты обучения, компания смогла сделать программу доступнее. С 2019 года работники линейного уровня могут обучаться основам бережливого производства в четырех отраслевых вузах страны: Дальневосточном, Иркутском, Сибирском и Уральском университетах путей сообщения. Корпоративный университет РЖД сертифицировал преподавателей вузов на право проводить обучение по своим программам. Это позволило уже за первый неполный год реализации очной программы увеличить количество обученных работников вдвое.

В начале 2020 года на базе Иркутского государственного университета путей сообщения был открыт уникальный учебный центр – lean-лаборатория. Это инновационная площадка, в основе которой лежит имитация реальных производственных процессов. Студенты университета, будущие работники компании, теперь закрепляют теоретические знания о бережливом производстве на практике, решая смоделированные проблемы, реально возникающие во время работы. Получить знания в лаборатории смогут и работники предприятий Иркутской области.

Такие программы дают возможность работникам получить новый импульс и инструменты для собственного профессионального развития и, как следствие, совершенствования процессов вокруг себя. Для РЖД это возможность взрастить культуру непрерывных улучшений процессов и поддержать творческий потенциал сотрудников.

Немаловажен и более глубокий социальный эффект наличия таких программ в вузах: можно уверенно говорить о развитии преподавательского состава, сокращении смыслового разрыва в связке «образование – производство» и возможности привлечения к такому обучению в качестве ассистентов студентов отраслевых учебных заведений.

Освоение новых навыков бережливого производства проводится также и на занятиях технической учебы в структурных подразделениях линейного уровня управления. Количество участников таких занятий из года в год увеличивается.

Наибольший эффект дает обучение бережливому производству непосредственно на производстве, когда навыки владения инструментарием приобретаются в процессе решения практических задач и выполнения конкретных проектов.

Особый акцент делается на развитии необходимых компетенций по анализу и совершенствованию процессов у работников компании. Весомый вклад вносят Корпоративный университет РЖД, а также Центр компетенций по моделированию бизнес-процессов на базе отраслевого научно-исследовательского института. Таким образом обеспечивается устойчивость достигнутых изменений и развитие культуры непрерывных улучшений.

Lean-инструменты в РЖД

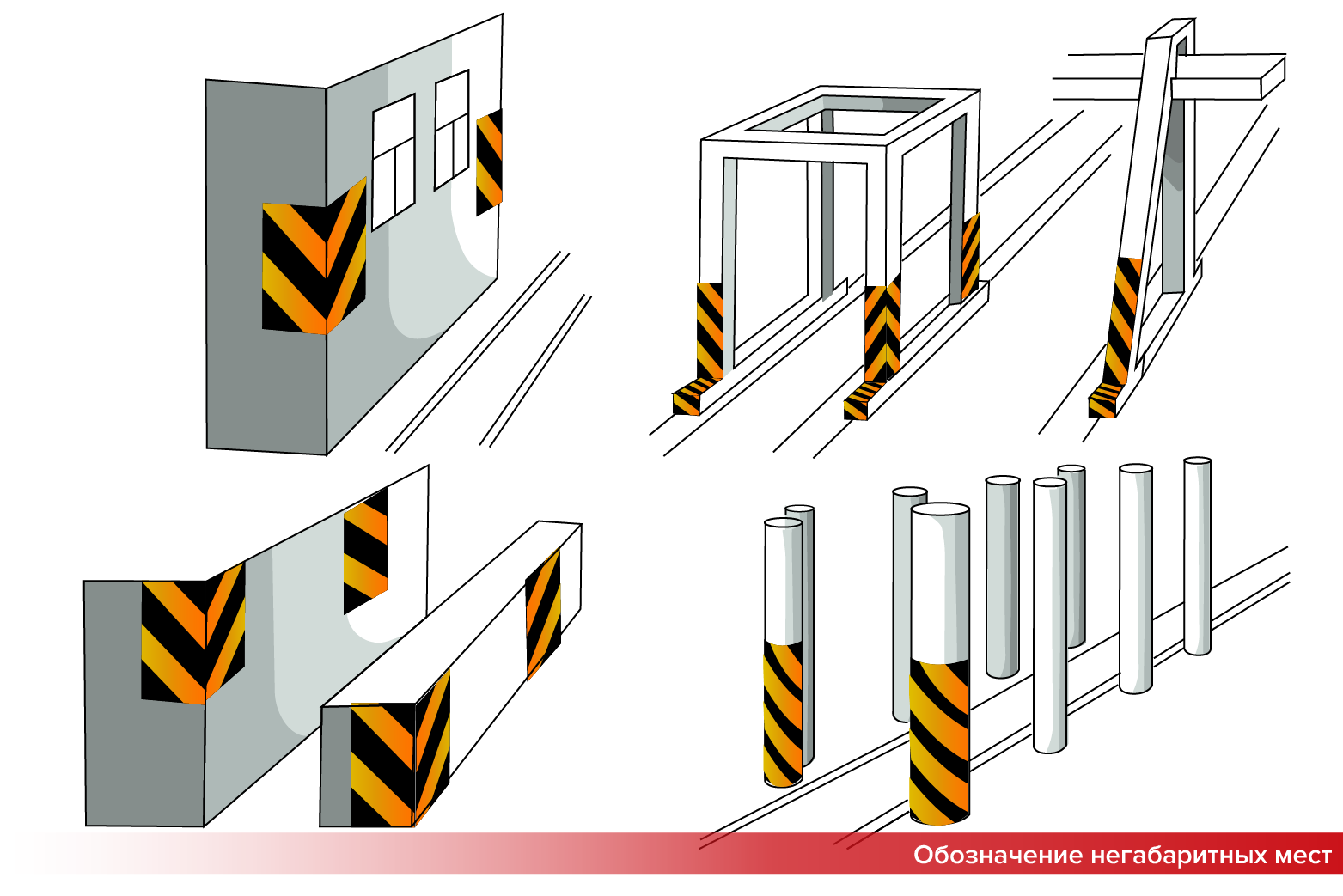

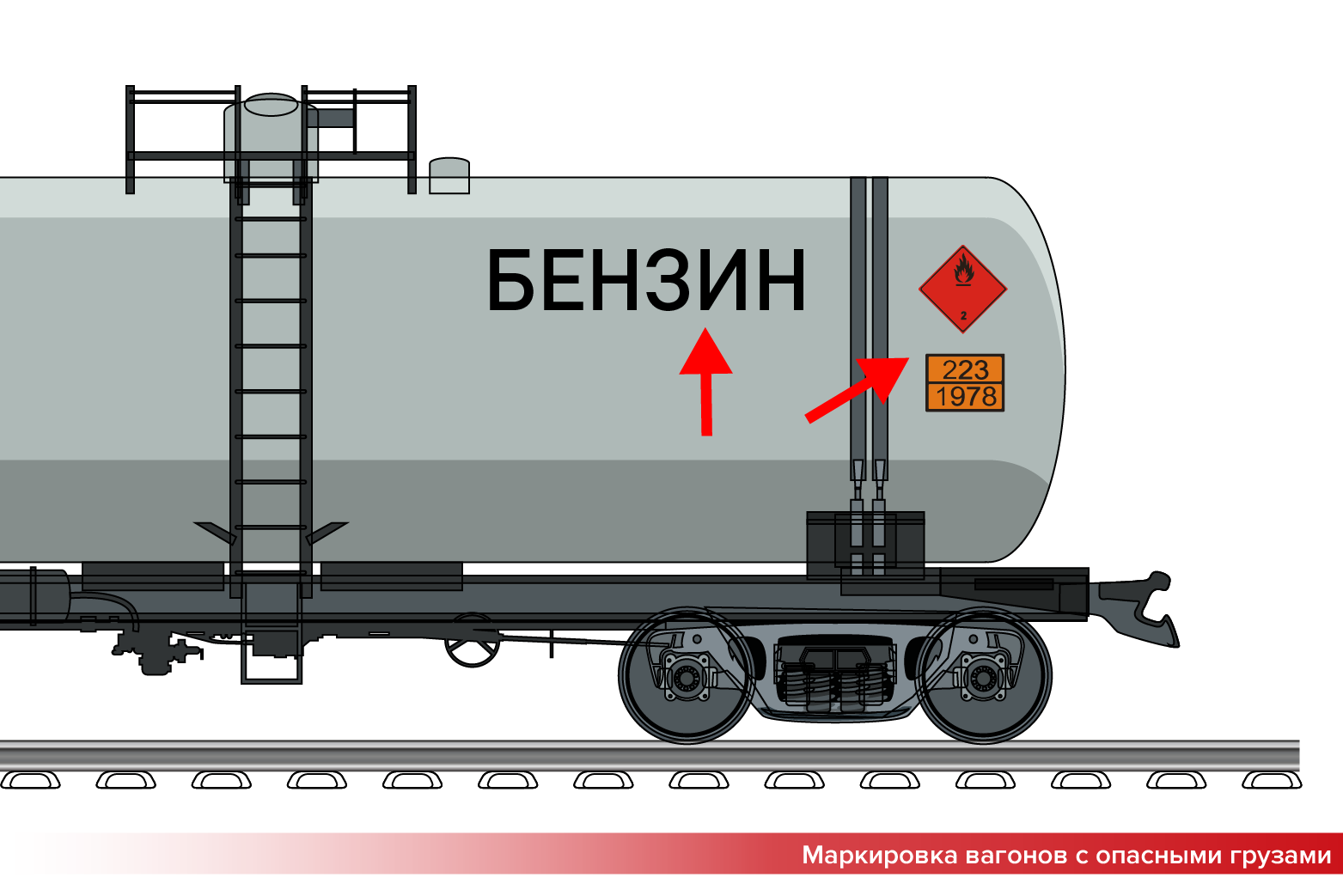

Визуализация

На железной дороге широко используется визуализация непосредственно «на линии» для оповещения, передачи команд, указания опасных мест, а также с целью предотвращения нестандартных ситуаций и потерь, которые они могут повлечь за собой.

Канбан

Канбан – это система организации производства и снабжения, позволяющая реализовать принцип «точно в срок». Примером может служить процесс формирования макета состава поезда. Дежурный по станции формирует макет поезда в автоматизированной системе управления «График исполненного движения» , который визуально отображается в системе, виден поездному диспетчеру и говорит ему о том, что состав проверен и готов к отправлению. По макету ДНЦ видит назначение состава, его длину, вес и т.д.

Выравнивание

На железных дорогах существует такой механизм, как календарное планирование погрузки, при котором клиент на основании согласованной ему ОАО «РЖД» заявки на погрузку на предстоящий месяц составляет календарный план погрузки: сколько вагонов и когда он может погрузить. Этот план согласовывается руководством в зависимости от пропускных и перерабатывающих способностей станций и участков для равномерного распределения подвода порожних вагонов под погрузку, вывода и отправления груженых вагонов, а также прибытия груза на станцию назначения.

Вытягивание

Подвод порожнего подвижного состава под погрузку осуществляется только после получения «сигнала» от грузоотправителя (подача заявки на погрузку и составление календарного плана погрузки), соответственно, порожние вагоны подводятся под суточную потребность. Применение принципов вытягивания особенно актуально при организации смешанных видов перевозки, например, при организации подвода поездов в порты Дальнего Востока с последующей перевалкой разных видов грузов на морские суда. Для того чтобы не создавать чрезмерное накопление вагонов на станциях, требуется организация их ритмичной подачи, обработки и определения в состав поездов. В центральной дирекции управления движением действует программное обеспечение АСУ ДИЛС , которое осуществляет автоматизированное формирование плана подвода поездов, позволяет планировать их погрузку и отправление с учетом фронтов выгрузки и подвода судов. Принцип работы АСУ ДИЛС следующий: со стороны морского терминала передается информация о состоянии внутренних ресурсов – перерабатывающая способность, занятость складских емкостей, подход флота, заявка на подвод поездов; со стороны железной дороги передается информация о дислокации груза на полигоне ОАО «РЖД»; на основании этих данных АСУ ДИЛС формирует автоматический план подвода поездов, который используется сменным инженером логистического центра.

Время такта

В ОАО «РЖД» существует показатель «сдача по стыкам дорог» . Например, если дороге А необходимо передать на дорогу Б 80 поездов за сутки, а железная дорога работает круглосуточно, расчет времени такта осуществляется так: 24 часа х 60 минут / 80 = 18 минут. Соответственно, график движения поездов строится исходя из этого показателя.

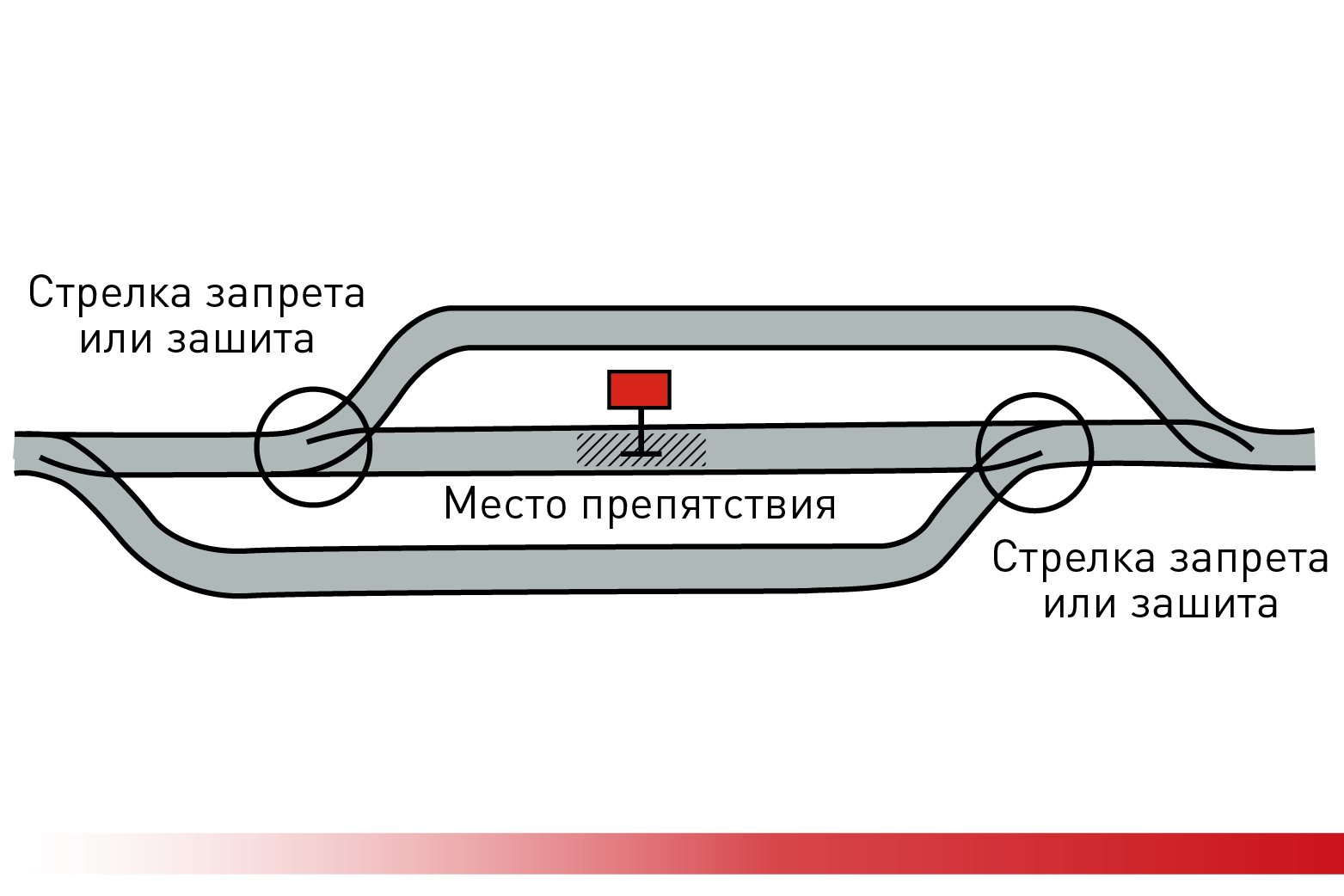

Пока-екэ

При производстве определенных работ на путях станции бригадир пути делает запись в журнале формы ДУ-46, в которой указывает место проведения работ, вид работы и способ ограждения. ДСП обязан вывести стрелочные переводы, ведущие к месту производства работ, в положение, исключающее выезд к месту работ. Но чтобы ДСП по ошибке не перевел стрелку и не пустил поезд по месту производства работ, он дает указание работнику хозяйства движения запереть ее на закладку и навесной замок, а работники пути, в свою очередь, устанавливают на данные стрелочные переводы скобы.

Поток единичных изделий

Составы, поступающие в расформирование на сортировочную станцию, распускаются на сортировочной горке по одному в определенной последовательности.

Как улучшить процессы

В ОАО «РЖД» постоянно занимаются улучшением процессов. В компании существует два подхода к улучшениям. В первом случае изменения инициируются и реализуются на линейном уровне. В реализацию подхода вовлечены 19 функциональных филиалов и 16 железных дорог. Ежегодно в компании разрабатывается около 2,5 тысячи таких проектов, при этом акцент сделан на улучшение сквозных производственных процессов в рамках мультифункциональных проектов, а также на обеспечение тиражирования задач бережливого производства через типовые процессы. С 2016 по 2020 год экономический эффект от реализации проектов бережливого производства составил 6,7 млрд руб.

При втором подходе проекты бережливого производства инициируются на центральном уровне по принципу «сверху вниз». Такой подход позволяет оперативно реагировать на существующие вызовы, стоящие перед компанией, быстро диагностировать производственные процессы и выявлять проблемы, вносить в них требуемые изменения и тиражировать эти изменения на сети железных дорог. Сейчас такие проекты реализуются в строительном, локомотивном и пассажирском комплексах.

Как приучить сотрудников к lean

Процесс изменений в любых компаниях очень часто сопровождается сопротивлением сотрудников. Обычно это связано с боязнью появления новых задач, непониманием цели перемен, опасением оптимизации.

В ходе внедрения изменений в ОАО «РЖД» широко применяется модель ADKAR. По сути она является пошаговой инструкцией по управлению изменениями в компании. Ключевая идея ADKAR состоит в том, что изменения – это не момент, а процесс, который состоит из пяти ключевых этапов:

A – Awareness – осведомленность о необходимости изменения;

D – Desire – желание участвовать в изменениях;

K – Knowledge – знание, что именно требуется сделать для изменений;

A – Ability – умение/способность воплощать изменения;

R – Reinforcement – подкрепление реализованных изменений.

Внедрение изменений в ОАО «РЖД» всегда проходит все пять этапов. Если хотя бы один из них пропустить, изменения будут обречены на провал.

Для тиражирования важности и необходимости изменений в ОАО «РЖД» действовала каскадная система обучения бережливому производству работников. При такой системе более опытные сотрудники транслировали своим коллегам причины вносящихся изменений и важность их реализации для компании.

В ОАО «РЖД» в соответствии с положением об организации разработки и реализации проектов бережливого производства выстроена система рабочих групп и проектных офисов. Непосредственно реализацией проектов занимаются оперативные и узловые рабочие группы. В их состав может быть включен любой работник ОАО «РЖД», у которого есть идея по повышению эффективности процессов. Также в ОАО «РЖД» действует положение о рационализаторской деятельности. Каждый работник может подать свое техническое или технологическое решение.

Кейс

Одним из примеров успешных кейсов применения принципов бережливого производства при повышении эффективности производственных процессов ОАО «РЖД» является совместный с ГК «Росатом» проект по повышению эффективности строительного комплекса. Был определен пилотный проект строительства «Остановочный пункт «Минская» киевского направления Московской железной дороги». В рамках проекта проведен анализ текущих проблем рассматриваемого бизнес-процесса, разработаны и реализованы мероприятия по его улучшению. Результатом проекта бережливого производства стало ускорение сроков строительства остановочного пункта на пять месяцев. Также проведен реинжиниринг процесса согласования и утверждения планов производства работ и актов-допусков на производство строительно-монтажных работ, процесса предоставления технологических «окон». В результате реинжиниринга на полигоне Московской железной дороги продолжительность процессов была сокращена на 58% и 46% соответственно.

Нравится:

Нравится: