Казалось бы, о методе 5S знают все, кто внедрял бережливое производство (Lean Production) или хотя бы о нем слышал. В то же время мало кто может сказать, что видел действующую и устойчивую систему 5S. Многим сначала удается создать видимость ее существования, но со временем усилия сводятся на нет. Все дело в пренебрежении к деталям, в которых и попробуем разобраться.

Что за метод и почему он важен

5S – это японский метод организации рабочего пространства, который помогает упростить выполнение определенных видов работ за счет устранения потерь. Он состоит из пяти этапов, названия которых начинаются на «с» (в скобках указаны англо- и русскоязычные переводы):

1. Сэири (Sort; Сортируй);

2. Сэитон (Set in Order; Создай порядок);

3. Сэисо (Shine; Содержи в чистоте);

4. Сэикэцу (Standardize; Стандартизуй);

5. Сицукэ (Sustain; Совершенствуй).

Считается, что из всех инструментов бережливого производства метод 5S нужно внедрять одним из первых. И обычно в пользу этого приводят два аргумента:

• 5S очень прост для понимания и применения, редко требует существенных финансовых и временных расходов.

• 5S создает базовый уровень стандартизации, без которого невозможно понять, что именно и насколько нужно совершенствовать. Поскольку зачастую до внедрения бережливого производства на предприятии вообще нет стандартов, 5S можно использовать для этой цели.

Ошибочная простота метода: причина № 1

Это главная проблема. Если метод просто описан, возникает иллюзия, что его легко реализовать. На практике все гораздо сложнее – примерно как попытка сделать сто приседаний без предварительной подготовки. В самом процессе нет ничего сложного – каждый может присесть один-два раза. А вот сто – не каждый.

При знакомстве с методом 5S многим кажется, что достаточно привести рабочее место в порядок. Людям свойственно искать аналогии новым понятиям, и у 5S есть брат-близнец – генеральная уборка. Она приходит на ум каждому, кто участвовал в первых мероприятиях по внедрению метода. Это заметно даже по их фразам: «навести 5S», «сделать 5S». Сравните: «навести порядок», «сделать уборку». Но в такой трактовке не учитываются два важных этапа: стандартизация и совершенствование. Без них 5S остается попыткой добиться чистоты на свалке: снова появляются ненужные бумаги, вещи стоят где попало и т. п. Все возвращается на исходную, а значит, 5S как метод организации рабочего пространства не заработал.

Другие причины кажущейся простоты:

- Создание стандартов уборки не представляется сложным делом.

- Никто не знает, сколько времени и усилий требуется для создания новых привычек.

- При описании 5S мало внимания уделяется роли всего персонала во внедрении.

О последнем стоит сказать отдельно. В русскоязычной бизнес-литературе о 5S почти не говорится о работе с сотрудниками. А ведь именно от них потребуется больше всего усилий для поддержания нового порядка в рабочем пространстве. Причем даже не физических, а моральных.

Если сотрудники не понимают, для чего им новый порядок, что он дает и от чего избавляет, они, вполне естественно, будут сопротивляться введению новых правил и при первой же возможности возвратятся к старым привычкам.

НОТ имеет сходную с 5S задачу – повышать эффективность человеческой деятельности

Требуется много времени и терпения для объяснения пользы от постоянного поддержания порядка на рабочем месте и столько же времени и усилий, чтобы привить необходимые привычки и сделать их нормой рабочего распорядка.

Трудности перевода: причина № 2

Поскольку 5S – японский метод, частично проблема заключается в неточности перевода. Причем двойного, потому что сама концепция Lean Production пришла из США. Американские термины не являются точными аналогами японских, а русские – аутентичным переводом американских. Это заметно уже в названии третьего этапа 5S – сэисо – shine (англ. «сияние») – «содержи в чистоте». Однако в полной мере проявляется в названии пятого этапа: сицукэ – sustain – «совершенствование». В неточности перевода можно убедиться, заглянув в любой англо-русский словарь, где sustain – «поддержание» или «подтверждение». Создатели русского перевода хотели учесть определенные смысловые оттенки и решили, что «совершенствование» будет сильнее побуждать к действиям. Как результат – русский 5S не совсем такой, как американский 5S и японский.

Интересно, что ни японские, ни российские эксперты не дают точных пояснений, что должно происходить на пятом этапе кроме проведения регулярных проверок рабочего пространства на соответствие установленным стандартам. Есть общее представление, что на пятом этапе нужно заниматься совершенствованием стандартов, созданных на четвертом этапе, но нет ни правил, ни процедур, позволяющих это делать на регулярной основе.

Намного проще применить 5S при стабильной загрузке и однообразных операциях, чем в хаотичном потоке разнородных задач

Как следствие, данную деятельность относят к непрерывному совершенствованию (кайдзэн) и реализуют через подачу предложений. Однако это исключает фактор регулярности, поскольку идеи улучшений появляются в случайном порядке. А ведь именно 5S позволяет систематически оценивать и переосмысливать созданные стандарты, анализировать причины отклонений. Сколько раз и почему рабочие переставали поддерживать порядок? Может, поменялся режим работы, ассортимент, неудобно расположили инструмент, просто лень убираться? К сожалению, специалисты, отвечающие за 5S, крайне редко задают себе эти вопросы.

Сложное наследство НОТ : причина № 3

Проблемы возникают и в связи с приверженностью «отечественной методологии управления». Мол, «5S уже был реализован в Советском Союзе в виде НОТ», «наш метод лучше, чем японский» и т. п. Такие реплики можно еще услышать от опытных специалистов, которые успели поработать до 90-х годов прошлого века. Однако вряд ли они смогут сказать, как организовать рабочее пространство в соответствии с принципами НОТ – этого просто уже почти никто не помнит. Зачастую подобные аргументы – отговорки в пользу того, что менять ничего не надо.

Между тем НОТ имеет сходную с 5S задачу – повышать эффективность человеческой деятельности, поэтому здесь нет конфликта интересов. В качестве подтверждения процитируем фрагменты советской инструкции Центрального института труда и спроецируем их на 5S:

- Приготовь весь инструмент и приспособления (Этап 2. «Создай порядок»).

- Убери с рабочего места все лишнее (Этап 1. «Сортируй»).

- Инструмент располагай в нужном порядке (Этап 2. «Создай порядок»).

- Кончил работу и прибери все до последнего гвоздя, а рабочее место вычисти (Этап 3. «Содержи в чистоте»).

В НОТ есть что почерпнуть даже в наше время. Так что, если есть желание сделать «по-своему» – можно и «по-своему», но это точно должно отличаться от бардака на рабочих местах, где нет ни НОТ, ни 5S.

Сложные условия нестабильной загрузки:

причина № 4

Намного проще применить 5S при стабильной загрузке и однообразных операциях, чем в хаотичном потоке разнородных задач. Рабочие места на сборочном конвейере всегда организованнее, чем в ремонтной мастерской, а у оператора кол-центра на столе больше порядка, чем у офис-менеджера. Проблема в том, что об этом мало кто задумывается.

Именно 5S позволяет систематически оценивать и переосмысливать стандарты рабочих мест и анализировать причины отклонений

В России многие компании работают в условиях нестабильного потока заказов. При таких обстоятельствах сложнее добиться высоких показателей по организованности и эффективности рабочего пространства. Следовательно, невозможно подобрать лучшее решение на все случаи жизни. Придуманный вчера идеальный способ размещения рабочих мест, оборудования и инструментов сегодня оказывается неудобным и морально устаревшим, а все менять зачастую не только не хочется, но и технически невозможно.

Потенциал 5S в России

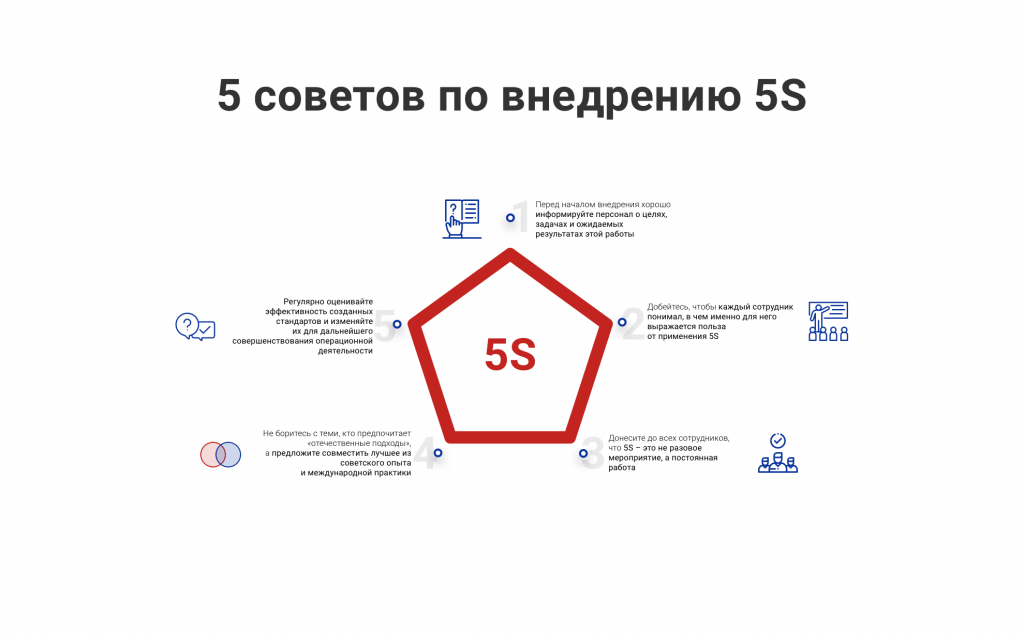

Несмотря на все культурные и технические сложности, 5S как метод организации рабочего пространства может принести существенную пользу большинству российских компаний. Если, конечно, он будет применяться не единоразово, а «с сегодняшнего дня и навсегда», при регулярном повторении всех пяти этапов.

В России можно найти достаточно успешных примеров. И это не только международные, но и российские компании (в основном созданные в последние два десятилетия). В них можно побывать и перенять лучшие идеи и решения для совершенствования своего бизнеса.

Нравится:

Нравится:

https://www.facebook.com/groups/130464324067570/