Бережливая производственная система в ВТБ начала свое развитие с департамента операционной поддержки банка. Сегодня подразделение – лидер по внедрению «бережливых» технологий. Поговорили об особенностях развития lean c Еленой Тумановой, идеологом и методологом «бережливости» в банке.

ProКачество: Как в банке пришли к пониманию необходимости внедрения бережливых технологий?

Елена Туманова: Решение о внедрении инструментов производственной системы Toyota в операционном департаменте было принято еще в 2009 году руководителем департамента Валерием Чулковым. В 2011 году меня пригласили в банк для развития производственной системы в подразделении, и началась активная работа.

В 2011 году я заняла место советника операционного департамента, передо мной были поставлены следующие задачи:

-

вовлечение сотрудников в инициативы по оптимизации процессов, генерацию идей;

-

сохранение численности персонала в условиях растущего бизнеса;

-

повышение эффективности процессов.

Одним из ключевых ограничений на начальном этапе была работа без поддержки ИT, то есть без разработки или существенной доработки программного обеспечения (ПО).

В период с 2009 по 2011 годы все ключевые руководители департамента уже прошли обучение по направлению lean-6σ с хорошим погружением. Именно они провели анализ ключевых проблем процессов и организовали дальнейшее взаимодействие сотрудников для совместного решения этих проблем. Первый портфель проектов, реализованный по данной методологии, в совокупности принес банку более 95 млн рублей.

Важнейшим фактором развития проекта была заинтересованность в инициативе директора департамента Валерия Чулкова. Он активно поддерживал ее и лично включался в работу.

Вовлеченность высшего руководства позволяет решать эти проблемы.

ProКачество: Почему внедрять lean в банке решили именно в операционном департаменте?

Е.Т.: Идея кажется логичной с точки зрения функциональных особенностей деятельности департамента. Операционная поддержка бизнеса – это ежедневный набор функционала, операций, часто конвейерного типа. Через призму Lean-подхода мы рассматриваем возможности стандартизации, унификации таких процессов. Принципы постоянного совершенствования, наблюдения за процессами, работа в месте возникновения ценности (непосредственно с сотрудниками на местах) – подходящие инструменты для нашей деятельности.

ProКачество: На опыт каких зарубежных и российских компаний вы опирались?

Е.Т.: Мы изучали достижения других участников рынка и производственных компаний, дополнительную литературу по этой теме, посещали профильные конференции, а также самостоятельно организовывали межбанковские lean-встречи на площадке ВТБ.

ProКачество: Вы привлекали внешних консультантов?

Е.Т.: Нет, не привлекали. Только по отдельным темам, таким как инструменты lean-6ϭ. Часто погружались в изучение особенностей инструмента самостоятельно, адаптируя его под наши условия и потребности.

ProКачество: Насколько я знаю, к моменту вашего прихода в ВТБ задача построения производственной системы не стояла, но вы о ней сейчас активно говорите…

Е.Т.: Все верно. На старте шла речь о повышении эффективности процессов департамента операционной поддержки бизнеса с применением инструментов lean. Однако мы очень быстро поняли, что инструменты без формирования внутренней бережливой культуры не дадут нужного эффекта.

ProКачество: Понятие «производственная система» появилось позже того момента, как вы начали внедрять «бережливый» инструментарий. В чем основная причина?

Е.Т.: Для нас система – это люди. Набор инструментов един для всех, но вот как они будут работать, зависит от культуры, специфики процессов, условий и поставленных задач.

Создание полноценной производственной системы – долгая, кропотливая работа. Мы вышли на результат примерно через 1,5 года, когда поняли, что основные принципы и подходы были полноценно внедрены в работу сотрудников банка, и они стали частью именно внутренней корпоративной культуры. На наш взгляд, это оптимальный срок для адаптации инструментов Lean в работе любой производственной компании или банка.

Благодаря созданию производственной системы своими силами мы достаточно легко сформировали адаптированный под специфику нашего департамента пакет необходимых документов и процедур, а также вписали их в нашу производственную систему. И все это достаточно быстро прижилось.

Сегодня нашу систему я бы отнесла к категории зрелых, конечно, с учетом ограничений, которые накладывает на нее локальное внедрение в отдельно взятом подразделении. Но это не значит, что нам некуда двигаться. Наоборот, знания и опыт помогают работать с процессами на более высоком уровне. Работа по совершенствованию постоянная и должна такой быть. Например, у нас довольно простая внутренняя методология по инициации и реализации проектов по улучшению. Я называю ее просто «методичкой»: открыл и понял, что и как тебе делать. Она постоянно дорабатывается с учетом обратной связи и пожеланий сотрудников. В частности, не так давно мы придумали новый тип проектов, который назвали «кайдзен одной строкой». Это такие проекты-пятиминутки: придумал – сделал. И отчетность по ним минимальная: в прямом смысле одна строка.

ProКачество: Ваша производственная система имеет специфику, она интегрирована в огромную компанию, где совершенно иная культура производства. Это наверняка накладывает отпечаток?

Е.Т.: Конечно, есть особенности локального внедрения. Проектную работу по улучшениям считаю самой сильной нашей стороной. Путь от идеи к проекту сотрудник вместе со своими коллегами проходит сам, выявляя «потери», анализируя и категоризируя их. По итогам анализа самим инициатором и его командой разрабатываются предложения по реализации и план мероприятий. В этом плюс «локальной» производственной системы: придумал – сделал!

У нас отлично развиты проектная работа, празднование успеха, вовлеченность руководителей, система мотивации за достижения в рамках проектов по улучшениям, но по ряду показателей наблюдаем не такую радужную картину. Например, отсутствует единое хранилище стандартизированных операционных процедур: так как единого владельца у этого продукта нет и функция распределена между разными управлениями, иногда возникают проблемы с актуализацией процедур.

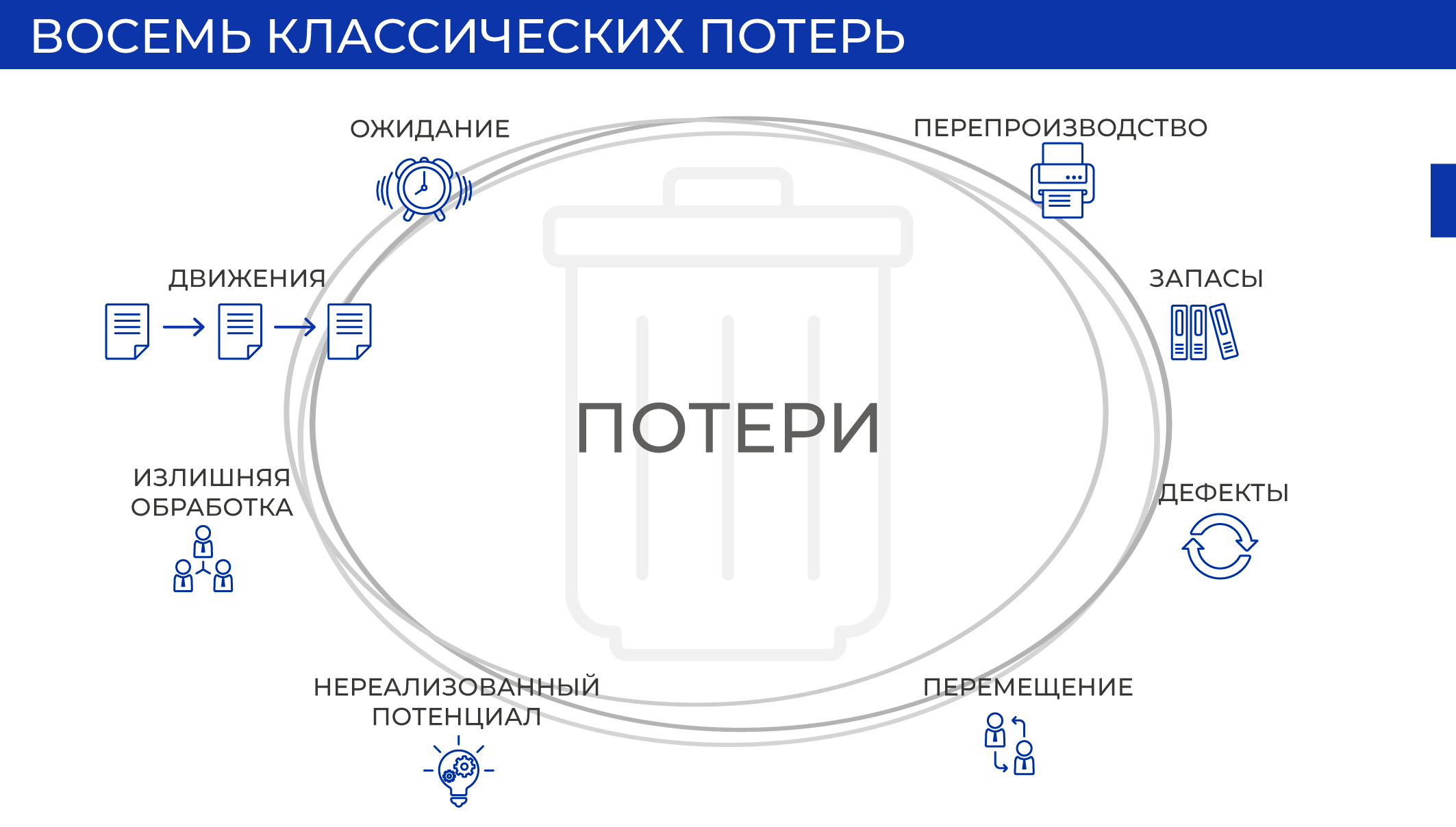

ProКачество: Давайте поговорим о потерях. Какие из 8 классических для вас критичнее?

Е.Т.: Главная наша цель – избежать потери времени во всем. Потому большинство наших проектов по оптимизации нацелены на сокращение времени операции, простоев, ошибок. Если говорить о классических потерях, то боремся со всеми, хотя в меньшей степени с потерями перепроизводства и излишними запасами.

ProКачество: В Японии наряду с потерями (или муда) также борются с неравномерностью загрузки (мура) и переработками (мури). У вас эти проблемы есть?

Е.Т.: Да, и мы с ними тоже боремся. К переработкам у нас повышенное внимание. В регулярном отчете по ключевым показателям эффективности нашего департамента есть показатель переработки в разрезе подразделений. Если значение превышает норму, то ищем причины. Не скажу, что это находка нашей производственной системы, но с помощью бережливых инструментов, в том числе визуализации, мы приучаем коллег на регулярной основе обращать внимание на данный показатель.

Справка о компании

Группа ВТБ – вторая по величине российская финансовая группа, включающая более 20 кредитных и финансовых компаний, работающих во всех сегментах финансового рынка.

Группа ВТБ построена по принципу стратегического холдинга, что предусматривает наличие единых:

- стратегии развития компаний Группы;

- бренда;

- финансового менеджмента и управления рисками;

- систем контроля.

Мы помогаем людям воплощать их планы, создавая лучшие финансовые решения. Мы — команда профессионалов, работающих для наших клиентов и всей страны.

Видение

- Универсальная финансовая группа;

- Финансовый партнер первого выбора;

- Удобные и современные способы взаимодействия с клиентами;

- Больше, чем банк;

- Банк быстрого реагирования.

Ценности

- Дорожим клиентом;

- Работаем в команде;

- Отвечаем за результат;

- Проявляем инициативу;

- Совершенствуемся постоянно.