Производство автокомпонентов в России сталкивается с рядом ключевых задач, таких как повышение качества продукции и снижение зависимости от импорта, развитие научно-исследовательских и опытно-конструкторских работ, развитие рынка электромобилей, разработка и внедрение новых технологий, кадровые вопросы. О том, как отечественные предприятия решают эти задачи, и о том, что уже сделано для отрасли, поговорили с экспертом НПК АВТОПРИБОР, руководителем отдела обучения Артемом Березиным и директором по технологиям НПК АВТОПРИБОР Николаем Тумаковым.

Тренд на электрокары

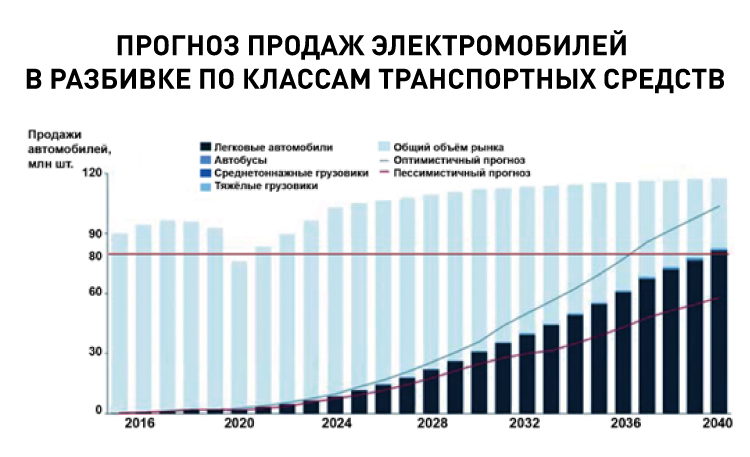

С учетом трендов последних лет электрические транспортные средства постепенно становятся частью нашей жизни, вытесняя привычные транспортные средства с ДВС. Согласно прогнозам RHo Motion, к 2040 г. во всем мире продажи EV-автомобилей всех классов достигнут 80 млн единиц, составив 65% от общего числа продаж автомобилей.

Ожидается, что в России количество электротранспорта, с учетом прогнозов концепции по развитию производства и использования EV-технологий, к 2030 году достигнет 217 тысяч единиц. Сейчас завершается реализация первого этапа концепции, рассчитанного на период с 2021 по 2024 год, – в его рамках планировалось производить не менее 25 тысяч электротранспортных средств. В ходе второго этапа, который продлится с 2025 по 2030 год, производство электротранспорта должно составить не менее 10% от общего объема производимых транспортных средств. Планируется, что часть электромобилей будет производиться в РФ, а также импортироваться на российский рынок.

Производители таких транспортных средств инвестируют значительные средства и вкладывают большие усилия в улучшение удельных показателей и эффективности современных автомобилей. Одним из основных факторов, влияющих на эти процессы, является изготовление качественных комплектующих, создание которых невозможно без использования инновационных технологий в машиностроении.

Несмотря на то, что подавляющее большинство EV приходится на рынки Китая, США и ЕС, в России рынок электромобильности находится на подъеме.

Например, сейчас на базе «АВТОТОР» разрабатывается и планируется выпуск российского электромобиля категории L7 – в 2024 году предсерийно было выпущено уже пять единиц этой модели. Также ряд предприятий («Меркатор», Concordia Electro, «КАМАЗ») ведут работу по электрификации коммунальной техники и специальных автокомпонентов. РУТ (МИИТ) ведет работу над интеллектуальной дорожной инфраструктурой для беспилотного движения.

Также уже в 2026 будут работать две гигафабрики по производству батарей для электромобилей с производством полного цикла мощностью 8 ГВт⋅ч – в городе Неман и в Новой Москве. Мощность производства ТАБ двух фабрик составит 100 000 ТАБ в год.

Магистральные причины мирового перехода на электротранспорт можно определить как ухудшение экологической обстановки и сокращение запасов углеводородных топлив, хотя до сих пор в мировой научной среде ведется дискуссия по критике целей и задач Парижского соглашения по климату (2016).

Для России уровень производства электромобилей ограничивается 15-25% парка из планируемого к 2035 году объема производства в 1,9 млн единиц – то есть порядка 500 тысяч электромобилей согласно утвержденной «Стратегии развития автомобильной промышленности Российской Федерации до 2035 года». Соответственно, экономический и политический климат в области машиностроения в современной России несколько отличается от западного, где делается ставка на полный отказ от автомобилей с ДВС к 2050 году и полный переход на электромобили и технику на альтернативных, не углеводородных, источниках энергии.

Кроме создания компонентной базы для электромобилей, важным вопросом на повестке дня стоит подготовка транспортной и зарядной инфраструктуры для электротранспорта. Здесь речь идет не только о создании широкой сети «быстрых» и «медленных» зарядных комплексов, но и о масштабной модернизации трансформаторных подстанций.

Инновации энергоэффективности

НПК АВТОПРИБОР является единственным в России и ЕАЭС производителем аморфной стали в промышленном масштабе. Следуя мировым трендам энергоэффективности, предприятие осуществило разработку и серийный выпуск силовых масляных распределительных трансформаторов ТМГ-АП класса энергоэффективности Х4(+)К3 мощностью от 160 до 1250 кВ·А.

О компании

НПК АВТОПРИБОР был основан в 1931 году во Владимире как производство автомобильных и тракторных контрольно-измерительных приборов. Сегодня это современное предприятие с собственным научно-исследовательским центром и высокотехнологичным производством.

Является первым в Российской Федерации предприятием, объединившим на одной производственной площадке и литье аморфной стали и выпуск силовых трансформаторов.

Единственное предприятие в Евразийском экономическом союзе, выпускающее трансформаторы с подтвержденным ПАО «Россети» классом энергоэффективности Х4(+)К3.

Данные трансформаторы были разработаны в соответствии с ГОСТ Р 52719-2007 «Трансформаторы силовые. Общие технические условия», ГОСТ 27360-87 (СТ СЭВ 5716-86) «Трансформаторы силовые масляные герметизированные общего назначения мощностью до 1600 кВ·А напряжением до 22 кВ», стандартами ПАО «Россети» СТО 34.01-23.1-001-2017 «Объем и нормы испытания электрооборудования» и СТО 34.01-3.2-011-2021 «Трансформаторы силовые распределительные 6-10 кВ мощностью 63-2500 кВ·А. Требования к уровню потерь холостого хода и короткого замыкания».

Уровень потерь холостого хода значительно превосходит требования, заложенные в стандарте для класса Х4 , а потери короткого замыкания соответствуют классу К3 . Это значит, что трансформаторы, выпускаемые ООО «НПК «АВТОПРИБОР», затрачивают на преобразование электричества (из 10 кВ в 0,4 кВ) значительно меньше энергии. Иными словами, получены трансформаторы с наивысшим КПД на территории РФ.

Справка

Аморфный сплав – это определенный вид прецизионного сплава. От сплавов кристаллической структуры его отличает целый комплекс физических и химических свойств. Одно из основных отличий аморфной стали – это отсутствие периодичности в расположении атомов. Также эти сплавы отличаются от кристаллических сплавов большей устойчивостью к коррозии, они прочнее в несколько раз и обладают лучшими электромагнитными характеристиками. На производстве НПК АВТОПРИБОР сейчас производится лента из аморфного сплава толщиной до 15 микрон – чем тоньше компонент, тем шире спектр его применения в электротехнике.

Снижение потерь КЗ до 60-70% и ХХ до 25-30% от значений потерь трансформаторов, которые эксплуатируются сейчас. Анализ по методологии утвержденного ГОСТ 14209-85 доказывает, что срок эксплуатации Х4(+)К3 превосходит Х2К2 в 3,5-11 раз.

Применение же аморфных сплавов не ограничивается энергетической отраслью, а распространяется на перспективные направления в радиоэлектронике, композитных материалах, медицине, атомной промышленности, судостроении, сверхпроводящих кабелях, ВПК и других областях народного хозяйства.

Сейчас оборудование, изготовленное по собственным чертежам конструкторов предприятия, и энергоэффективность производимых трансформаторов полностью удовлетворяют требованиям постановления Правительства Российской Федерации от 17.06.2015 № 600 «Об утверждении перечня объектов и технологий, которые относятся к объектам и технологиям высокой энергетической эффективности».

В рамках развития компетенций в области применения аморфной стали и разработки трансформаторов также успешно реализуется инновационных проект «Сухие силовые трансформаторы с сердечником из аморфной стали класса напряжения 6 (10) кВ номинальной мощностью 160, 250, 400, 630 и 1000 кВА с воздушно-барьерной изоляцией (ТС-АП), код ОКПД-2 из 27.11.4». Такой тип трансформаторов может применяться внутри зданий, строений и сооружений, в метрополитене, на подземных подстанциях, на атомных станциях и так далее. При этом они обладают всеми преимуществами масляных трансформаторов, включая наивысший КПД, не содержат в себе горючие и воспламеняющиеся жидкости и соответствуют классу энергоэффективности АА0 в соответствии с требованиями стандарта EN 50588-1:2017.

Проект по их созданию находится в завершающейся стадии разработки и начала квалификационных испытаний с плановым выходом на реализацию продукции уже к концу 2025 года.

Импортозамещение и качество управления

Одним из главных приоритетов сейчас становится развитие импортозамещающих производств. При этом стандарты и требования, которые российские автомобильные конвейеры сейчас предъявляют к отечественным производителям автокомпонентов, такие же высокие, как и те, что предъявляли до этого иностранные конвейеры в России.

Чтобы усилить свое положение на мировом рынке машиностроения, промышленникам необходимо делать ставку на внедрение передовых систем менеджмента предприятия, инвестировать в передовое оборудование, управление качеством продукции и выпуск продукции с новыми потребительскими свойствами, расширять ассортимент и проводить унификацию производимых изделий.

Опираясь на задачи, связанные с работой на технологический суверенитет РФ, на базе НПК АВТОПРИБОР сформировали непрерывное освоение и внедрение инновационных программ. Среди них явно выделяется развитие российского технологического оборудования, в том числе с привлечением иностранных партнеров. Кроме того, была развернута передовая система управления предприятием, подтверждаемая ISO 9001:2015, ГОСТ Р 58139-2018. На всех заводах предприятия внедрен максимальный контроль качества и методики PDCA , GENBA + QRQC , позволяющие быстро реагировать на проблемы, возникающие как на производстве, так и на складе, а также при организации и продаже услуг.

Благодаря применению этих методик на предприятии удалось пройти один из главных современных автомобильных сертификационных аудитов на соответствие требованиям международных стандартов в автомобильной промышленности – IATF 16949:2016, а также в короткие сроки импортозаместить и наладить выпуск по полному циклу щеток стеклоочистителей, моторедукторов, стеклоподъемных механизмов, различных датчиков и других компонентов для автомобилестроительной отрасли.

Сегодня перспективной деятельностью для отечественных предприятий является выпуск локализованных компонентов для автомобилей отечественных и зарубежных марок, собираемых на территории РФ. Впрочем, нельзя допускать полноценную зависимость от иностранных партнеров, необходимо развивать собственный инжиниринг с опорой на базу уже имеющихся технологий. В мире есть много успешных примеров, когда различные страны изучали зарубежные технологии, внедряли и развивали их.

Вместе с этим создание инновационной среды сопряжено со значительными трудностями, что объясняется недостаточными объемами инвестиций в национальные R&D и НИОКР. К примеру, согласно данным The 2023 EU industrial R&D investment scoreboard, Volkswagen AG занимает шестую строчку в топ-50 мировых компаний по объему инвестиций в R&D, и еще восемь автомобильных компаний входят в этот список.

Важно не просто выпускать высокотехнологичные изделия, как, например, HVAC или компоненты сцеплений, надо убедиться в том, что на предприятии сформировались устойчивые компетенции, постоянно инвестировать в собственные НИОКР, в том числе с поддержкой государства.

Инженерные кадры

В этом контексте для промышленности, в том числе автомобильной, решающую роль играют инженерные кадры: инженеры-конструкторы, метрологи, технологи, энергетики, робототехники и мехатроники, специалисты по валидации, испытаниям и инженеры-наладчики.

Учитывая поколенческий анализ, предоставленный Mediascope в исследовании Kids&Teens «Большим о маленьких» (2023 г.), а также исследование «Сбер-Мегатренды.Будущее 2035+», можно сделать вывод, что к 2035 году молодые Gen Alpha (15-24 года) и W-поколения (до 15 лет) будут составлять 26% населения, формируя на сегодняшний день кадровый потенциал для отраслей, в то время как Gen Z (зумеры, 16-28 лет) перейдут в касту высококвалифицированных сотрудников и смогут выступать в роли наставников и менторов. Это те молодые и талантливые люди, ставку на которых делать нужно уже сейчас.

Как и любая другая отрасль, где вовлечены инженерные ресурсы, автомобильная отрасль также испытывает глубокий дефицит кадров, связанный как с узкой специализированностью и ограниченностью рынка, так и с несовершенством уровня подготовки. Связано это даже не с качеством подготовки молодых кадров в вузах, а со скоростью развития техники и технологий. Причем для качественной подготовки важно учитывать, что фундаментом для обучения должны стать не только знания прошлых лет, но и современные технологии, появившиеся как в России, так и за рубежом.

За последние несколько лет НПК АВТОПРИБОР наладил сотрудничество с отраслевыми учебными заведениями по проблемам привлечения и быстрого обучения выпускников, в ходе которого молодые специалисты «доращиваются» до квалифицированных кадров.

Сейчас на базе современного испытательного центра НПК АВТОПРИБОР работает более 100 ведущих экспертов и ученых России, а также 80 инженеров, конструкторов и научных сотрудников предприятия. Они ведут работу над инновационными проектами, проводят испытания и реализуют потенциал дальнейшего развития изделий. К примеру, в 2024 году в штате НПК АВТОПРИБОР на площадках в Тольятти трудится 27 сотрудников, которые в начале своего профессионального пути пришли на позиции стажеров. При этом особое внимание на предприятии уделяется обучению инженерных кадров и метрологов.

Перспективы и господдержка

Сейчас, обладая хорошей научно-технической базой, предприятие способно реализовывать такие проекты, как освоение технологий производства сложных узлов, которые ранее только импортировались в Россию, но не выпускались в нашей стране.

При этом заметно ощущается необходимость поддержки со стороны государства. Сейчас обучение и доращивание кадров бизнес осуществляет на собственные или заемные средства, поэтому кажется необходимым регулярно обсуждать и выступать с инициативами по созданию и расширению специфичных программ господдержки, которые могут включать субсидии, налоговые льготы и другие меры стимулирования для производств полного цикла, в том числе работающих в плотном сотрудничестве с отраслевыми учебными заведениями.

Сейчас основными «точками роста», и в то же время «точками боли», являются пункты, прописанные в постановлении Правительства РФ №719:

-

необходимость максимальной локализации и импортозамещения автокомпонентов, многие из которых поставлялись иностранными компаниями, ушедшими с российского рынка;

-

дефицит профессиональных кадров – ИТР привлекают оборонные предприятия с более высокими зарплатами;

-

конкуренция со стороны китайских автопроизводителей на внутреннем российском рынке, особенно в сфере себестоимости и конечной цены производимых автомобилей (а также потенциально гибридов и электромобилей);

-

сложности трансфера технологий и проведения НИОКР – необходимость освоения выпуска сложных узлов, которые ранее не производились в России, а импортировались иностранными компаниями из-за рубежа;

-

необходимость дополнительных инвестиций в производственное оборудование, НИОКР, подготовку кадров;

-

дефицит профессиональных кадров ИТР.

Минобрнауки и РАН сформировали объективные предпосылки объединения индустриальных запросов производства и науки, предложив инструмент по поддержке университетов в виде новой системы госзаданий. Эта система предполагает взаимодействие с ключевыми направлениями, которые имеют наибольшее прикладное значение. Такой подход позволяет распределять ресурсы наукоемких отраслей и производства оптимальным образом.

В целом сохранение подвижности и поступательное развитие российской автокомпонентной отрасли и автомобильной промышленности на сегодняшний день выглядит довольно оптимистично.

Нравится:

Нравится: