Сейчас 3D-принтерами уже никого не удивить. Однако целесообразность использования аддитивных технологий в промышленности остается под вопросом. Специалисты-производственники довольно скептически относятся к новой технологии. Особенно если речь идет о массовом производстве. Тем не менее есть несколько перспективных направлений для эффективного использования 3D-печати.

Для того чтобы обсуждать использование 3D-принтеров в промышленности, нужно определить, что подразумевается под 3D-печатью. Этим термином можно назвать любую производственную технологию, которая удовлетворяет трем главным условиям:

-

изделие создается с помощью прибавления материала, а не его убавления;

-

процесс производства не предусматривает участия человека;

-

исходными данными для создания изделия является его цифровая модель.

С точки зрения теории производства, аддитивные технологии обладают неоспоримыми преимуществами перед традиционными методами изготовления деталей, речь идет о:

-

эффективном использовании ресурсов;

-

возможности создавать детали нестандартной формы и сложной внутренней структуры;

-

автоматизации процесса производства.

Современное состояние 3D-печати от этих идеалов далеко и не позволяет эффективно внедрять эту технологию в производственные процессы. В то же время историческая статистика многократно подтверждает: если есть перспективная идея, над которой работает множество людей, то ее реализация — вопрос времени и вложенных усилий.

Наглядный пример — электромобили. Первые образцы требовали подзарядки через 100 километров пути, и многие автоэксперты утверждали, что технология бесперспективна. Постепенно ситуация изменилась, и сейчас речь идет о 600 километрах на одной зарядке и более 600 тысяч проданных электромобилей за 2018 год.

Напомню, популярность к технологии 3D-печати пришла десять лет назад, и как минимум столько же времени должно пройти, чтобы началось массовое внедрение. Сегодня объем рынка промышленной 3D-печати составляет 10–12 миллиардов долларов — это лишь 0,1% от всего рынка производства. Можно смело утверждать, что в ближайшее время произойдет качественный скачок, после которого начнется планомерный рост. Даже когда объем 3D-печати достигнет 10% от общего рынка производства, можно считать, что массовое внедрение произошло.

Трудности на пути к большому рынку

Для внедрения технологии 3D-печати в массовое производство нужно решить принципиальные вопросы. Первый барьер — экономический. Стоимость изготовленных деталей слишком высока. Дело в том, что, во-первых, у 3D-принтеров низкая производительность. Металлическая деталь весом один килограмм изготавливается методом селективно-лазерного сплавления за сутки. Это очень низкий показатель, который не позволяет внедрять 3D-печатные элементы в крупносерийное производство. Во-вторых, оборудование для 3D-печати очень дорого стоит. Соответственно, в связи с тем, что производительность 3D-принтеров низкая, а стоимость высокая, — амортизация вносит существенный вклад в себестоимость. И, наконец, третье — высокая стоимость материалов для печати, что связно с отсутствием массового спроса.

Получается замкнутый круг, но сфера применения аддитивных технологий расширяется, и со временем его удастся разорвать.

Еще один барьер — сертификация. При производстве деталей необходимо подтверждение соответствия качества продукции установленным требованиям, особенно при использовании в ответственных конструкциях .

Основная сложность при сертификации — необходимость большого количества специальных испытаний. Кроме того, для новых технологий требуется разрабатывать и утверждать программы и методики исследования. В результате этот процесс занимает много времени и становится очень дорогостоящим.

Кроме того, на данный момент недостаточно хорошо исследованы свойства напечатанных деталей в зависимости от того, в каком техническом процессе они используются. Дело в том, что при печати применяют разные технологии, инструменты и материалы, и разработанных стандартов пока недостаточно. Изменение всего одного-двух параметров при производстве может привести к тому, что прочное изделие начнет деформироваться или крошиться при эксплуатации. Поэтому нужно проводить больше исследований и испытаний, стандартизировать процессы, материалы и технологии.

Подробнее о стандартизации в сфере 3D-печати читайте в статье: «Стандартизация аддитивных технологий»

3D-печать сегодня

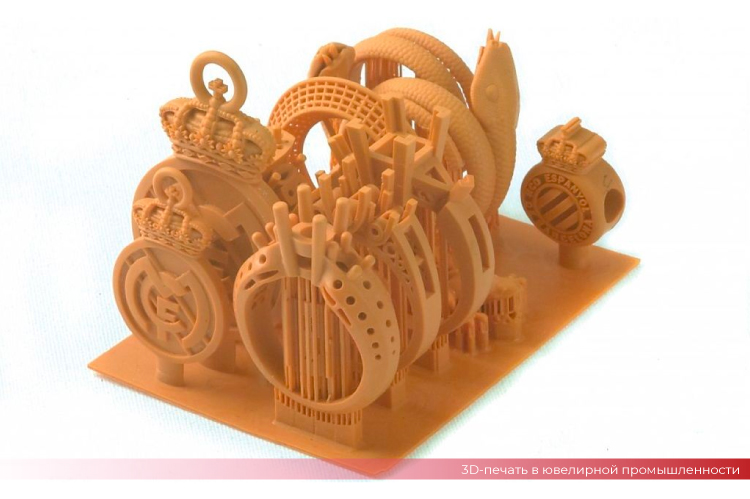

Несмотря на перечисленные проблемы, 3D-печать в некоторых областях производства весьма популярна. Себестоимость такой продукции фактически не зависит от объемов партии. А изготовление одной детали по традиционной технологии обойдется почти во столько же, что и партия из 500 единиц. Следовательно, там, где нужен индивидуальный подход, использование аддитивных технологий оправдано. Поэтому самые популярные направления в 3D-печати:

-

прототипирование ;

-

медицина;

-

ювелирная промышленность;

-

производственная оснастка .

Аддитивные технологии активно используются в ремонте узлов и агрегатов, когда нужно изготовить вышедшею из производства запчасть. Например, у автобусов и поездов очень широкий спектр изделий , которые эксплуатируются десятками лет. За это время чертежи и технологии для старых деталей могут быть утрачены. Если что-то сломалось, то понять, как изготавливалась деталь, или найти подходящий аналог почти невозможно. Поэтому здесь много интересных кейсов для 3D-печати.

Следующее направление — стратегические проекты крупных компаний. Например, руководство General Electric решило, что в новом авиационном двигателе будут использованы 3D-печатные элементы. Это принципиальная позиция корпорации, вне зависимости от расходов. Так, компания GE стала первой, кто сертифицировал металлические детали, напечатанные на 3D-принтере. Экономическая целесообразность этого проекта весьма сомнительная, но General Electric делала ставку на технологическое развитие.

Кстати, это не единственный пример в авиации. При сборке самолетов Airbus уже использовались порядка 100 тысяч деталей , напечатанных на 3D-принтере из пластика. Этот материал тоже сертифицирован.

Интерес к 3D-печати в авиакосмической отрасли можно объяснить тем, что здесь не нужны большие партии запчастей — авиаконцерн выпускает в месяц не больше 30–40 самолетов одной модели. Кроме того, в отрасли не принято экономить на стоимости деталей, по сравнению, к примеру, с автомобилестроением, где один завод может выпускать десятки тысяч легковых авто за тот же период.

3D-печать завтра

Многие пытаются найти массовое применение 3D-принтерам в категории потребительских товаров.

Почти одновременно компании Nike, Reebok и Adidas заявили о разработках кроссовок с использованием 3D-печати. Их подошвы сложной сетчатой формой, которую невозможно создать литьем. Некоторые из них уже можно купить в Москве . Это лимитированные серии, и для самих производителей, скорее, маркетинговый ход. Однако такие кроссовки по праву можно назвать серийно изготовленным изделием для потребительского рынка, которое создано с помощью 3D-принтера.

Не менее перспективно расширять область применения 3D-печати в сфере производства функциональных деталей, например дронов и космических кораблей. В связи с выводом группировок спутников связи Starlink и OneWeb запрос на 3D-печать в этом направлении будет только увеличиваться.

Все больше напечатанных деталей используется при создании суперкаров, где цена вопроса не так важна, как технические характеристики. И постепенно со спортивных автомобилей технологии могут перейти на премиальный сектор, потом на бизнес сегмент и так далее.

Альтернативный вариант

Существуют и радикальные идеи о смене парадигмы производства. Самая фантастическая связана с производством автомобилей. Сейчас их сотнями тысяч выпускают на огромных заводах, после чего развозят по всему миру, что предполагает сложную логистику и колоссальные затраты. Сначала все детали будущего автомобиля нужно доставить от поставщиков из разных стран в сборочный цех, а потом готовую продукцию передать дилерам, которые передадут ее конечным потребителям.

Радикальная парадигма заключается в том, что автомобили будут производить небольшими партиями на территории локального дилера с помощью 3D-печати. При таком производстве сокращаются затраты на логистику, хранение запасов и персонал. Кроме того, если клиенту потребуется редкая деталь, не нужно несколько месяцев ждать доставки, ее можно изготовить на принтере здесь и сейчас.

Сегодня радикальная парадигма — утопия. Изменения будут происходить очень постепенно. И большим шагом в этом направлении может стать как сертификация, так и взаимозаменяемость изделий. Производители автомобилей должны разрешить своим поставщикам изготавливать одну и ту же деталь как с помощью традиционной технологии литья, так и на 3D-принтере. Но это произойдет не раньше, чем через 10 лет.

3D-печать послезавтра

На мой взгляд, через 30 лет большинство традиционных производственных технологий уйдут в прошлое. Останутся только высокопроизводительные технологии, такие как тонколистовая штамповка, прокат и металлические профили.

Технологию производства крупногабаритных несложных деталей, которые можно быстро изготовить традиционным способом, заменить на 3D-аналог сложно из-за их небольшой цены и высокой скорости производства. Уйдут в прошлое фрезерная обработка, литье, ковка, то есть традиционные способы изготовления деталей сложной формы.

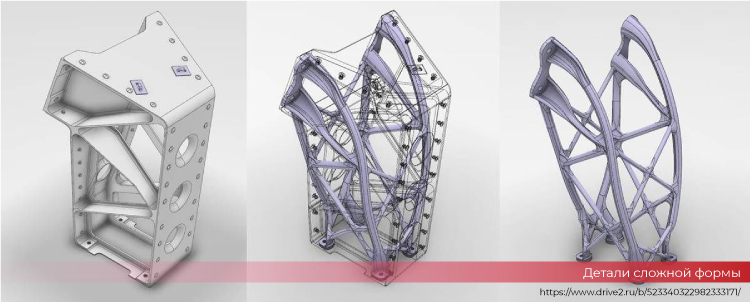

Кроме того, с развитием технологии 3D-печати форма и внутренняя структура всех деталей будут все более сложными. Это нужно для повышения качества эксплуатации и срока службы. Если сейчас можно встретить конструкцию, которая собирается из 100 частей, для фиксации которых используется 1000 болтов, то в будущем ее можно заменить на один элемент сложной формы. Такие детали смогут выдерживать значительно большую нагрузку, а весить в два-три раза меньше, чем их современные аналоги.

Идем дальше. Разработать такую деталь человеку будет крайне проблематично и затратно, поэтому в проектировании значительную роль будет играть искусственный интеллект.

Такие детали смогут похвастаться бионическим дизайном и будут выглядеть более естественно. Их отличительной чертой станут плавные линии — как будто их создала сама природа. При проектировании будут использоваться такие же алгоритмы и принципы, как и при эволюционном развитии, только у компьютера это будет занимать часы и минуты, а не миллионы лет.

А вот домашние 3D-принтеры в каждой квартире в ближайшие 50 лет, скорее всего, не появятся. Все просто: человеку легче взять готовый продукт, чем прикладывать усилия для того, чтобы сделать все самому. Конечно, есть энтузиасты, которым это интересно, но их очень немного. Кроме того, нет такой технологии, которая позволяет без специального образования и богатого опыта изготовить что-то действительно полезное. И наконец, нет 3D-принтера, который способен создать множество объектов из разных материалов — одновременно и вилку, и ботинки. Кроме того, чтобы завоевать популярность, он должен иметь доступную цену и быть простым в использовании. Таких разработок нет и не будет даже в отдаленной перспективе.

О перспективах 3D-печати в пищевой промышленности читайте в статье: "Напечатанные продукты".

Нравится:

Нравится:

Однако, даже если отвлечься от негативных явлений, характерных для нашей страны, есть более глобальные процессы.

Многие годы инженеры разработчики аддитивных машин делали свои устройства как можно более понятными и простыми. Прогресс шел вперед. В основном эти усилия были направлены на то, чтобы сократить дистанцию между разработчикаом и технологом. Сделать предподготовку менее затратной по времени и квалификации. Например при моделлинге ушных вкладышей для глухих, инженер по слепку создает модель и тут же её печатает. На деле же получилось так, что работа стала более рутинной и простой. Если раньше для управления аддитивной установкой нужны были спецы с институтским образованием, то сейчас даже в таких тяжелых направлениях как металлопечать справится и выпускник колледжа. Это постепенно сказалось на зарплатах. Сейчас на HH можно спокойно найти работу инженера аддитивной печати с зарплатой доставщика пиццы. Технология то идет вперед, да только с каждым её шагом перспектив для отдельно взятого специалиста идти в неё практически не стало.