Группа компаний «Портновская мануфактура «SHISHKIN» почти 15 лет работает в индустрии мужской моды. На сегодняшний день деятельность компании развивается в трех направлениях: индивидуальный пошив, кастомизированая линейка и корпоративные проекты. Именно последнее направление привлекает к себе особое внимание, потому что «Юниформ Ателье» – инновационная цифровая швейная фабрика, аналогов которой в стране еще нет. Дмитрий Шишкин, основатель и руководитель «Портновской мануфактуры», рассказал в интервью нашему порталу, что представляет собой цифровое производство одежды и в чем его преимущества.

Первая цифровая

Создавать первую в России цифровую швейную фабрику мы начали пять лет назад. В основу нового проекта заложили понятие «качество» как краеугольный камень всей деятельности производства. Качество в данном случае не только сервис и индивидуальный подход к клиенту, но и технологичность, и эксплуатационные характеристики готовой продукции.

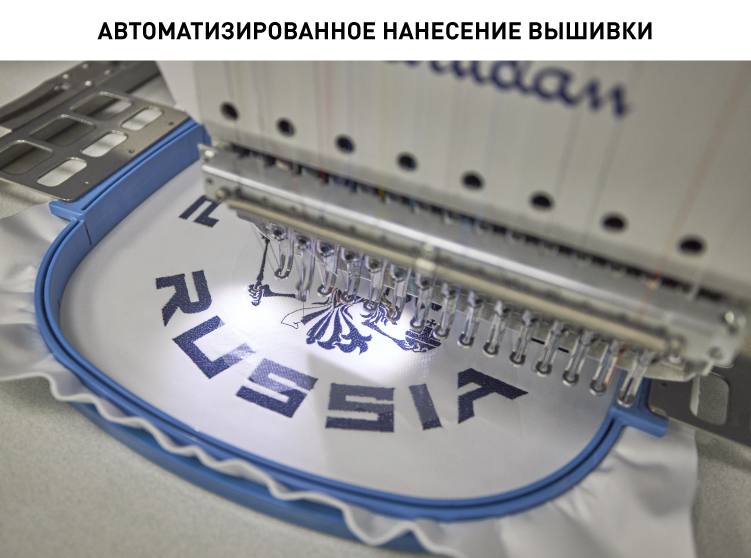

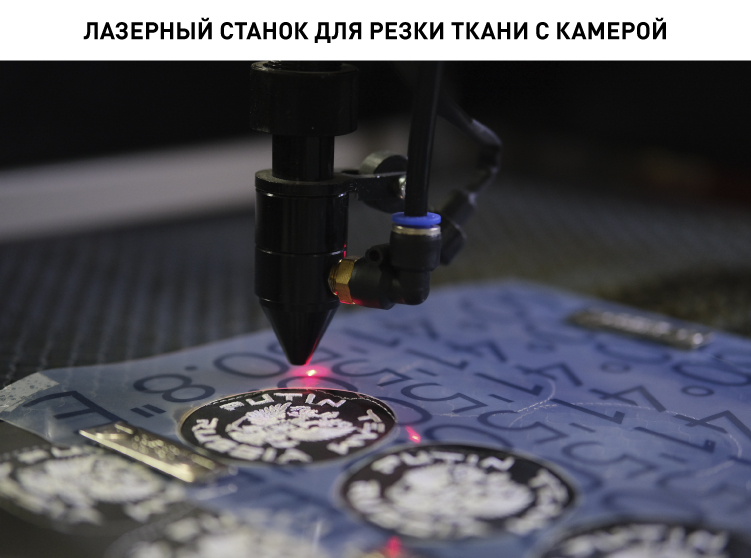

Использование на всех этапах производства передовых технологий в области швейной промышленности и внедрение автоматизированных систем, которые охватывают весь производственный цикл изготовления одежды, – в этом и заключается инновационность нашего предприятия.

Какие технологии мы используем:

-

микропроцессорная техника;

-

лицензионное программное обеспечение;

-

автоматизированные роботокомплексы;

-

многоцелевые агрегатированные рабочие места;

-

компьютеризованное оборудование;

-

системы проектирования и управления.

Все этапы производства SHISHKIN Uniform Atelier мы объединили в цифровую экосистему с помощью различных информационных систем отечественного производства.

От идеи до заказчика: автоматизация процессов

На фабрике автоматизировано практически 100% процессов. Во всех этапах, начиная от разработки дизайна и завершая упаковкой готовых изделий, используются автоматизированные роботокомплексы. Главная задача сотрудников теперь – это управление, то есть навыки работы с ПО и с постановкой задач. Сейчас автоматизированное оборудование уже само осуществляет сложные и многоступенчатые операции

Базовой программой у нас является софт, который на протяжении трех лет программисты «Юниформ Ателье» дорабатывают и адаптируют под нашу специфику. Это всеобъемлющая программа, которая позволяет контролировать все производственные процессы.

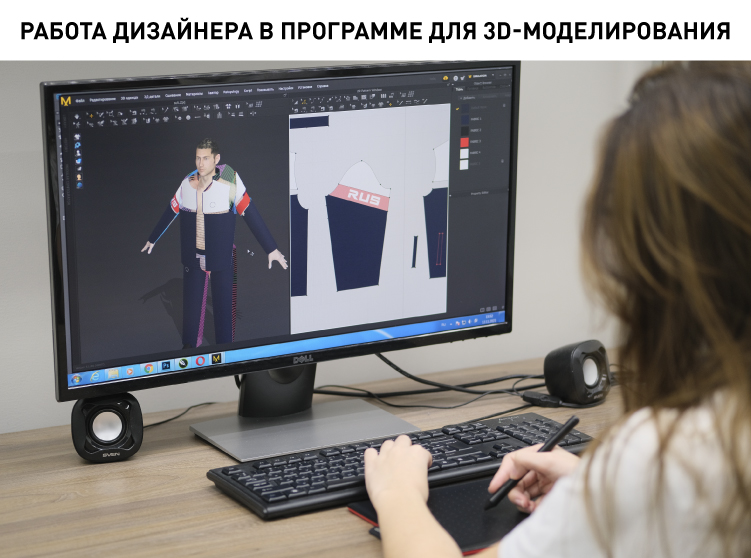

От идеи до заказчика изделие проходит порядка девяти этапов. И каждый из них автоматизирован. Так, к примеру, при изготовлении образцов изделий используют 3D-моделирование, фольгирование и герметизацию швов.

Цифровая фабрика – гибкая фабрика

Замкнутая система фабрики позволяет сделать управление всеми процессами максимально гибким. Что, в свою очередь, приводит к росту показателей:

-

производительности труда;

-

эффективности СМК;

-

эффективности контроля качества.

Еще одним фактором, который повлиял на повышение эффективности контроля качества, я считаю, стал совет от экспертов Премии Правительства РФ в области качества . До участия в конкурсе у нас была тройная система проверки. Но по результатам совместной работы и по рекомендациям экспертов мы внедрили многоэтапную систему контроля качества при переходе от участка к участку. А в процессе создания одежды это порядка 15 переходов. И сейчас отношение к качеству, уровень контроля и скорость определения малейшего брака в разы улучшились. За что мы признательны экспертам. Считаем это хорошей инновацией.

Все инструменты контроля качества у нас уже зашиты в программные продукты. Однако и сотрудники принимают участие в этом процессе. Но это больше перестраховка.

Еще один неоспоримый плюс цифровизации производства – возможность быстро перестраивать потоки, параллельно запускать разные группы продукции. Что значительно повышает конкурентоспособность нашей компании.

Так, к примеру, когда началась пандемия в марте 2020 года, мы оперативно перестроили потоки и начали выпуск средств индивидуальной защиты для медиков и волонтеров.

Потом поступил приказ от Минпромторга организовать выпуск в Урало-Сибирском регионе средств защиты на всех возможных мощностях швейных фабрик. И, внедряя программные сервисы в рамках своей обычной деятельности, мы еще взяли в периметр около 300 производств. В итоге за полгода «Юниформ Ателье» произвела порядка 11% всех СИЗ в стране. Стоит отметить, что этот вид продукции мы выпускаем до сих пор.

Быстро значит качественно

Важным конкурентным преимуществом сегодня для нас становятся и сроки. Благодаря своим технологиям мы максимально сократили время выполнения заказа. Так, от разработки до запуска может пройти всего два-три дня.

Снижаются сроки в несколько раз на производство B2B-партий как спортивной, так и классической одежды. И это конкурентное преимущество позволяет нам, например, обшивать и олимпийскую сборную в российскую классику, и национальную сборную Казахстана для Олимпиады в Пекине. В среднем от разработки до создания коллекции в России у компаний уходит около полугода. Если обращаться в Китай или другие зарубежные страны, то до девяти месяцев. Мы то же самое генерируем за два-три месяца при конкурентных ценах и высоком качестве.

Кроме того, стоит отметить, что наша продукция это не только корпоративные заказы. Мы также занимается развитием розничных продаж формата online/offline. Уже существует сеть флагманских магазинов по всей России и заграницей. В планах расширение масштабов действия, географии и количественного присутствия на рынке.

Также наши вещи идут и на экспорт. В первую очередь за границу идет спортивная одежда и частично классические мужские костюмы. Их доля в общем обороте компании – более 30%.

Штатный вопрос

При таком высоком уровне цифровизации и автоматизации процессов может показаться, что человеческий труд на фабрике не востребован. Но это не так. Люди – это основа и ценность любого производства. Но в современном мире, я уверен, на главные роли в легкой промышленности выходят новые специальности. Инженерия RnD : дизайнеры, конструкторы, технологи, те люди, которые создают базовый продукт в цифровой экосистеме, – вот главное преимущество нашей фабрики.

Коллектив у нас разновозрастный. В команде управленцев в основном люди возраста 45+, а вот ИТ-отдел моложе, средний возраст сотрудников 30-35 лет. Это позволяет сохранять баланс опыта и энергии.

Есть у нас в компании специалисты, чей рабочий стаж более 40 лет, – это портные индивидуального пошива мужской одежды, который выполняется вручную. Вся цифровизация и автоматизация создавалась на базе ручного труда, который пытались замещать. Поэтому принципы и каноны мы взяли оттуда. Услуга ручного пошива одежды для меня – это еще и дань памяти тому, с чего я когда-то начал свой бизнес.

Особую роль в компании играет ИТ-отдел. Но квалифицированных программистов в сфере легкой промышленности найти крайне сложно. Поэтому перспективных специалистов мы обучаем внутри производства. Необходим дополнительный период адаптации и вникания в особенности и производственных, и коммерческих, и маркетинговых процессов. Но в целом за полгода человек осваивается и становится уже узкоспециализированным программистом в нашей области: внедряет правильные стандарты и реализовывает те задачи, которые ставят.

Кроме того, в этом процессе важную роль играет командная работа. ИТ-специалисты принимают участие во всех процессах: от худсовета до разработки и согласования новых планов производств.

Есть еще одно направление, в котором трудятся программисты компании, – создание первого центра по обработке и анализу информации. Центр будет работать в автоматическом режиме, для этого наши ИТ-специалисты углубленно взаимодействуют с мировыми практиками. Мы уверены, что цифровизация и анализ данных являются главным конкурентным преимуществом.

Биржа контрактного производства

Два года назад наша компания подписала соглашение с правительством Москвы и фондом «Московский инновационный кластер» по созданию Биржи контрактного производства. Она стала первой автоматизированной цифровой платформой, которая открывает новые возможности для предпринимателей малого и среднего бизнеса.

Справка

Биржа контрактного производства – это онлайн-платформа, которая создана для формирования актуальной базы российских швейных предприятий и создания площадки для контрактования напрямую с дизайнерами, ретейлерами, промышленными предприятиями, организациями социальной сферы.

В рамках биржи производствам не нужно расширять свои мощности под конкретную задачу, а можно найти исполнителя через сервис платформы кластера.

Площадка уникальна тем, что позволяет фабрикам-производителям пользоваться современными каналами онлайн-продвижения своей продукции и услуг. Основной посыл – заказы отечественных компаний должны выполняться на мощностях российских производителей.

Участие в проекте для российских предприятий легкой промышленности бесплатное. Для этого необходимо пройти процедуры регистрации и аккредитации на Бирже контрактного производства по направлению «Легкая промышленность и индустрия моды» в качестве исполнителя, указав виды производимых работ, минимальные партии, информацию о производстве, имеющемся оборудовании и компетенциях.

В актуальной ситуации биржа позволяет загрузить производственные мощности и, как следствие, увеличить показатели импортозамещения на внутреннем рынке.

Так как компания «Юниформ Ателье» выступила в роли оператора биржи по направлению «Легкая промышленность и индустрия моды», то туда мы глубоко внедрили специфику своей цифровой фабрики. На этот год перед нами уже стоит задача поднять показатели с трехсот аккредитованных фабрик до тысячи. А также вовлечь в эту экосистему полностью все сферы, связанные с легкой промышленностью, дизайном, модой: от поставок материалов и фурнитуры до креативных агентств, компаний, занимающихся разработкой, например лекал, и так далее.

Фабрика и биржа – главные цифровые проекты для меня, которые друг друга дополняют и развивают. В них глубоко интегрирована система менеджмента качества, которая каскадируется на предприятия-участники биржи.

Кроме того, в этом году в рамках цифровой платформы БКП создаем рейтинговую систему всех предприятий по уровню качества. А система менеджмента качества зашивается краеугольным камнем в данную систему аудита и присвоения рейтинга фабрикам.

Эффекты от цифровой экосистемы

На первый взгляд может показаться, что все автоматизированные процессы у нас работают разрозненно. Но они интегрируются между собой и стекаются в один «командный пункт». Запуск всех процессов, их координация и контроль осуществляются в рамках матричной системы принятия решения. В идеальном мире это саморазвивающаяся система. Big date, дата-центр и подключение к аналитике искусственного интеллекта могут привести к тому, что эта цифровая экосистема будет сама развиваться. Пока же администрируют люди, но уже процесс ускорился в десятки раз. Сотрудники тратят меньше времени на разговоры, пустое согласование, исправления и корректировки. Программа и экосреда уже сами формируют задачи и зачастую запускают их исполнение.

Эффекты от проекта «Цифровая швейная фабрика»:

-

производительность труда выросла на 30-35%;

-

качество продукции выросло на 70%.

Также растет управляемость процессами.

Еще одно несомненное преимущество нашей цифровой фабрики – возможность интеграции ее экосистемы с внешними маркетплейсами, интернет-площадками, различными IT-платформами.

Но чтобы фабрика стала цифровой, она должна пройти первый этап – автоматизацию. Сначала необходимо создать прочную техническую базу: инженерия, коммуникации, поставить, автоматизировать и запустить все ЧПУ-оборудование.

На сегодняшний день можно сказать, что наш проект по цифровизации производства находится на финишной прямой. Не без ошибок мы создавали эту фабрику. Доработки есть, будут всегда. Но я уверен, что в этом году мы сможем не только заявить о завершении качественно нового этапа цифровизации нашего производства, но и начать работу по цифровизации всей отрасли.

Информация актуальна на момент записи интервью – 25 февраля 2022 года.

Нравится:

Нравится: