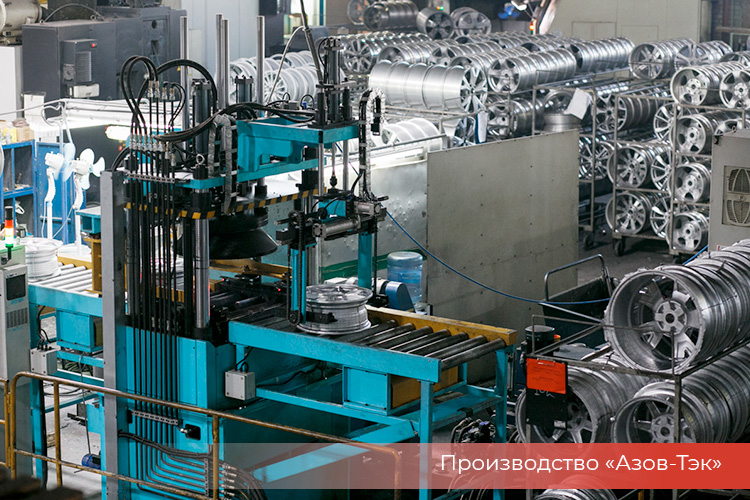

Для многих бережливое производство и добровольная сертификация — это основа успешной работы компании. Представители малого и среднего бизнеса не исключение. Руководитель отдела продаж «Азов-Тэк» Алексей Трофимченко рассказал, как компания сокращает расходы и сохраняет конкурентное качество продукции.

ProКачество: Сейчас многие говорят о внедрении на производстве эффективных производственных моделей, таких как кайдзен и lean production . Есть ли подобные тенденции в «Азов-Тэк»?

Алексей Трофимченко: Бережливое производство для нас началось с получения сертификата международного стандарта автомобильной промышленности IATF 16949:2016 в 2018 году. Причем мы используем эту модель в том же ключе, в каком ее применяют ведущие западные компании и мировое автомобильное производство.

Сейчас мы активно внедряем кайдзен на всех этапах производства. Это непросто для нас, но мы наращиваем свою эффективность — поощряем инициативу, развиваем лидерство. Мы понимаем, что все, что знает оператор, который работает на станке весь день, должен знать и инженер, поэтому здесь нужна определенная коллаборация.

ProКачество: Как кайдзен влияет на качество продукции «Азов-Тэк»?

А.Т.: Бережливое производство внедряется с упором на качество продукции, но с учетом грамотного соотношения со стоимостью. В конце года именно мой отдел рассылает анкеты клиентам и потом их анализирует. Качество у нас, судя в том числе и по обратной связи, из года в год постоянно повышается. Растут и требования клиентов. Мы прекрасно понимаем, что наиболее востребовано сейчас наилучшее соотношение «цена–качество». Можно сделать идеальный диск, применив те технологии, которые мы сейчас еще даже не используем, но он будет стоить намного дороже. Поэтому нам важно соблюсти этот баланс: убрать все лишние процессы, которые не добавляют стоимость, и сохранить качество. Это позволяет нам конкурировать с тем же Китаем и производителями в других странах.

Кроме того, мы наращиваем выпуск продукции даже на текущей площадке. В промежуток с 2006 по 2019 год мы дошли от 100 тысяч до 500 тысяч дисков. Производительность повышается как за счет экстенсивного роста , так и за счет интенсивного . Особенно активно это происходит в пик сезона, когда мы проходим своеобразный стресс-тест. Именно в этот момент находятся новые решения. В период пиковых нагрузок отгружается очень много продукции и нам приходится находить новые пути, чтобы отгрузить быстрее, точнее и уменьшить число ошибок в логистике.

ProКачество: Насколько для вас актуальна и востребована цифровизация производства?

А.Т.: Для нас это еще одно перспективное направление развития. Мы понимаем, что именно сейчас бережливое производство должно опираться на цифру, на статистический анализ и прочее.

Анализируем, пытаемся что-то спрогнозировать, ускоряем информационный обмен с дилерами и потребителями, и у нас это получается.

К примеру, когда я пришел на производство в 2014 году, я сразу же ввел систему штрихкодирования. Ведь раньше отгрузки были гораздо проще — партии были крупнее, клиенты брали с запасом, в основном отгружалось все вручную, что порождало определенные ошибки. На тот момент было уже 1,5 тыс. наименований, и контролировать названия было сложно. Ввели систему штрихкодирования, автоматизировали ввод заказов в систему 1С и выгрузку — это позволило уйти от многих ошибок. Появились терминалы сбора данных. Все это значительно повысило точность и качество работы. Трансформация идет, но ее нужно ускорять.

ProКачество: Вы говорили о собственной лаборатории. Существует мнение, что исследования и своя лаборатория — это непроизводственные издержки, от которых следует избавляться.

А.Т.: Мы с этим категорически не согласны. Мы не считаем, что траты на исследования и свою лабораторию относятся к непроизводственным, тем более что они не противоречат принципам бережливого производства. Исследования и разработки, наоборот, удешевляют производство, избавляют от лишних трат. Лабораторные испытания дают нам возможность понять, как улучшить продукцию и сделать это дешевле.

К тому же лаборатория занимается и входным контролем качества. Если не проверить алюминий при поставке и вылить партию, можно получить большие убытки.

Все, что можно было, они уже сделали и сейчас развивают своих поставщиков. Наш стандарт тоже это предполагает, и определенные шаги в этом направлении мы делаем. Мы ездим к поставщикам, проводим аудит. Тем более что это очень полезно и для себя — иногда в таких поездках можно получить какой-то ценный опыт, почерпнуть что-то для себя. При том темпе, в котором все развивается и меняется, это становится конкурентным преимуществом.

ProКачество: Ваша продукция имеет много разных сертификатов, в том числе и «Сделано на Дону». Что дает вам этот сертификат в плане производства и маркетинговой привлекательности?

А.Т.: Сертификация «Сделано на Дону» дает нам определенное преимущество. Мы по ней сертифицировались добровольно, это не составило особого труда, так как сертификация «Сделано на Дону» близка к ИСО 9001, а мы сертифицированы сейчас и по более сложным параметрам. Мы не считаем эти сертификации лишними. Каждая сертификация — это своеобразный дополнительный аудит своего же производства, она позволяет что-то новое увидеть, открывает моменты для улучшения. Кроме того, «Сделано на Дону» — это определенная маркетинговая поддержка наших брендов. С точки зрения финансов — это было необременительно. Кроме того, если судить по общему рынку, то сейчас все же российский потребитель больше предпочитает отечественную продукцию, нежели китайскую. Это дает свои плюсы. Ведь все понимают, что российский производитель не жалеет сырья и закладывает повышенный процент прочности.

Кроме того, нам очень много дала австрийская добровольная сертификация TÜV , которая обошлась нам почти в миллион рублей.

По TÜV мы сертифицировали завод и несколько моделей. Сертификат получен на разработку и производство автокомпонентов. Группа товаров — автомобильные диски. К нам приезжал представитель из Австрии и давал независимую оценку. Нам потребовалась серьезная подготовка, мы перестроили кое-что под их требования, и это очень многое нам дало в позитивных изменениях. Эта сертификация предполагает полную прослеживаемость процесса, возможность выявления нулевой ошибки и так далее.

ProКачество: Вы с оптимизмом смотрите в будущее?

А.Т.: Безусловно. Мы твердо намерены выйти на мировой рынок и поэтому сейчас работаем над расширением производства. Готовимся открыть вторую производственную площадку в Азове, которая как раз и даст нам возможность выйти на те объемы, которые позволят снизить издержки при выходе на международный рынок. Запуск второй очереди завода планируется в 2021 году.

Мы понимаем, что происходящие внешние процессы могут внести свои коррективы, но складывающейся ситуации не стоит бояться. Нужно искать пути адаптации к изменяющимся условиям, видеть новые возможности. Мы намерены довести все до конца и это производство запустить, и вот тогда уже мы начнем открывать зарубежные филиалы и завоевывать новые внешние рынки — это наша цель.

Поделиться:

Natali

Natali