Принимая решение об автоматизации склада, большинство компаний допускают ошибку – не погружаются в подробности процедуры. В таком случае из фокуса внимания выпадает сама цель, ради которой начата автоматизация, – повышение эффективности процессов. Достичь цели можно только при плодотворном сотрудничестве заказчика с исполнителем. Разберем по полочкам все нюансы реализации такого проекта.

Главное правило – автоматизацию на складе необходимо проводить не ради факта проведения автоматизации, а с целью повышения эффективности складских бизнес-процессов.

Для достижения наилучшего результата на выходе необходимо:

-

провести экспертный аудит и консалтинг;

-

тщательно систематизировать всю сопряженную информацию, чтобы упростить учет складских запасов и контроль за их перемещением;

-

правильно подобрать оборудование и программное обеспечение. Это поможет ускорить выполнение бизнес-задач.

Этап 1. Моделирование

Моделирование включает в себя «анамнез» текущего состояния склада, полученный после аудита складских бизнес-процессов. На основании этих данных выстраивается новая усовершенствованная имитационная модель, призванная повысить эффективность бизнес-процессов на складе заказчика.

На этом этапе обязательно участие обеих сторон – заказчика и исполнителя:

-

заказчик предоставляет все необходимые сведения для аудита складского хозяйства, а также обозначает требования, которым должна отвечать будущая система;

-

исполнитель проводит аудит текущих бизнес-процессов и прописывает методологию работы склада по новой системе.

Моделирование будущей системы автоматизации управления складом проходит через несколько стадий.

1. Описание технологии работы склада as is

As is подразумевает под собой модель текущего состояния склада. Эта модель позволяет анализировать имеющиеся бизнес-процессы, а также используемые информационные ресурсы для определения необходимости тех или иных изменений.

Описание технологии работы склада as is происходит по нескольким критериям:

-

анализ текущей номенклатуры и единиц хранения;

-

анализ правил хранения товаров;

-

анализ документооборота и правил учета;

-

анализ кванта отгрузки и поставки;

-

анализ правил работы со сроками годности;

-

анализ правил обработки товаропотоков.

Таким образом, технология оценивает факт происходящего у заказчика на складе, например: как ведется номенклатура, как печатается упаковка и т.д.

Преимущество этой технологии – возможность выявить недостающие бизнес-процессы на складе или процессы, работающие некорректно.

Уже на этапе аудита текущее состояние логистических процессов становится абсолютно прозрачным. А значит, выявить узкие места, ограничивающие работу склада, не составит труда – сразу видно, какие участки нуждаются в оптимизации и за что стоит взяться в первую очередь.

2. Составление технологии работы склада to be

Когда видны все сферы для улучшений, можно приступать к стадии планирования желаемых процессов. В рамках технологии моделируется, как будут протекать оптимизированные складские процессы:

-

приемка;

-

отбор;

-

отгрузка;

-

перемещение и прочее

Первым делом необходимо составить маршрута обхода to be. Он строится таким образом, что, войдя на склад для отбора товаров, кладовщик обязан выйти в том же месте, при этом пройдя весь склад. При движении по складу в момент отбора товаров кладовщик не должен возвращаться в те места, где он уже проходил. Такой маршрут оптимизирует все передвижения по складу.

Так, на складе компании «Хорс» в связи с наличием узких проходов и тупиков невозможно было организовать обход «змейкой». Сотрудник вынужден заходить в проход и выходить из него. Это было учтено при рекомендациях хранения товаров согласно DEF-анализу .

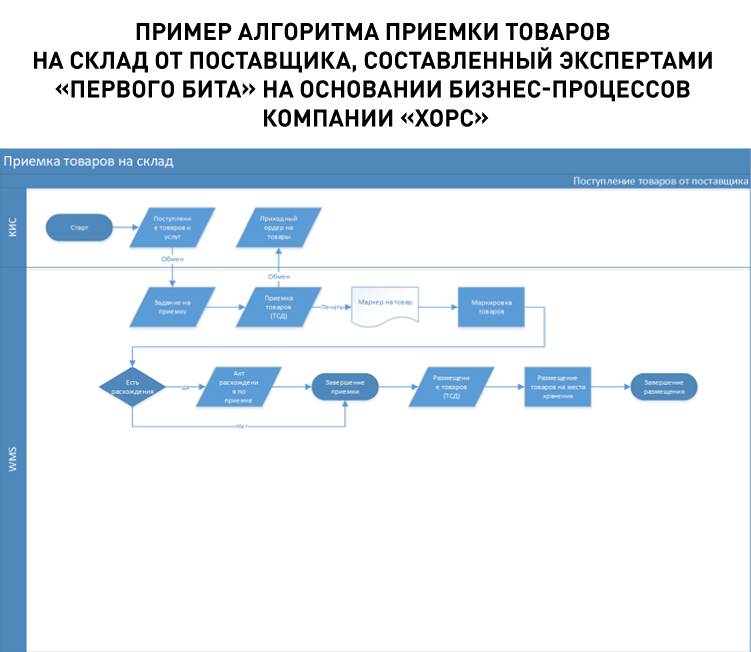

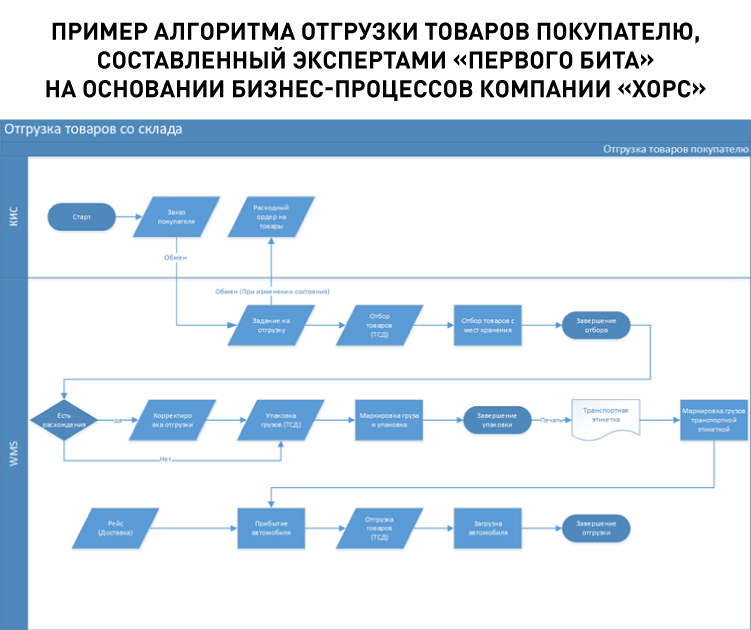

Когда маршрут готов, можно приступать к составлению алгоритмов обработки товаропотоков, которые включают в себя:

-

составление функциональной схемы документооборота (процесса);

-

составление алгоритмов приемки и размещения товаров;

-

составление алгоритмов отбора, упаковки и отгрузки товаров;

-

составление алгоритмов пересчета товаров;

-

составление алгоритмов перемещения товаров.

Исполнитель составляет алгоритмы синхронизации между КИС и WMS для выполнения основных складских бизнес-процессов: приемки, отгрузки и т.д. Эти алгоритмы нужны для оптимизации текущих бизнес-процессов.

На финальной стадии моделирования составляют концепцию работы склада. Этот документ включает в себя все составляющие технологий as is и to be, описанные выше. После чего исполнитель готовит рекомендации по выбору электронного торгового оборудования.

Этап 2. Проектирование и разработка

Второй этап полностью посвящен работе с цифровыми инструментами. Как правило, типового функционала выбранного программного обеспечения бывает недостаточно, чтобы закрыть все потребности бизнес-процессов заказчика. Поэтому чаще всего требуется доработка ПО в разрезе внешних печатных форм , отчетов, а также блока миграции и синхронизации между базами КИС и WMS.

Для обеспечения миграции и синхронизации заказчик предоставляет техническое задание , на основании которого исполнитель настраивает обмен данными между корпоративной информационной системой и непосредственно самой WMS. Время настройки обмена индивидуально и зависит от текущих бизнес-процессов заказчика.

Этап 3. Подготовка склада к запуску

Сроки подготовки склада к запуску зависят от обеих сторон:

-

насколько оперативно заказчик сможет закупить при необходимости дополнительное оборудование ;

-

как быстро сможет развернуть исполнитель программу на сервере, подключить и настроить оборудование.

Когда все необходимое оборудование закуплено, исполнитель приступает к установке и параметрической настройке системы. Этот процесс включает в себя несколько стадий:

-

развертывание системы на сервере;

-

ввод пользователей и сотрудников в систему;

-

подключение и настройка оборудования.

Затем исполнитель приступает к подключению и настройке работы ТСД . ТСД необходим для увеличения скорости работы кладовщика и повышения точности отбора. Через ТСД система оповещает сотрудника, из какой ячейки и какое количество товара ему необходимо взять.

Параллельно со всеми процессами по настройке системы идет подготовка со стороны склада: маркировка стеллажей для адресного хранения, закупка оборудования и прочее.

В это же время происходит подготовка информационной базы и заполнение нормативно-справочной информации. По факту на данном этапе закладывается базис основных констант при работе со складом:

-

топология;

-

ввод единиц хранения ;

-

правила перемещения.

Также настраиваются права доступа к системе. Например, начальник склада видит отчет о KPI сотрудников, а операторы не имеют права доступа к такой информации.

Также необходимые права доступа можно дать специалистам отдела продаж, чтобы они видели, какой товар залеживается на складе. Исходя из этих данных маркетологи могут провести акцию и организовать совместно с отделом продаж сбыт продукции.

Этап 4. Обучение и приемочное тестирование

После реализации всех технических этапов проекта команда исполнителя приступает к обучению персонала:

-

кладовщиков обучают на практике работе с ТСД;

-

операторов и администратора обучают работе с WMS-системой согласно установленным правам доступа для каждой должности.

По итогам обучения составляется протокол, который предоставляется начальнику склада, генеральному директору. В протоколе фиксируются результаты обучения: готов ли сотрудник работать на автоматизированном складе, как проявил себя во время обучения.

Параллельно с этим проводится тестирование системы. На этом этапе исполнитель проводит проверку уже настроенной системы на наличие каких-либо программных ошибок, сбоев.

Тестирование системы:

-

подключается оборудование;

-

запускается тестовый режим;

-

сотрудники склада пробуют работать с системой.

При тестировании системы можно понять, что для удобства ее использования, например, стоит добавить еще какие-то печатные формы, кнопки в интерфейсе, которые бы облегчили работу сотрудников склада.

Этап 5. Запуск системы в эксплуатацию. Дежурство на территории склада

Последний этап проекта автоматизации подразумевает переход заказчика на работу в новой системе управления складом. В это же время исполнитель контролирует, как идет процесс. Этот этап в среднем занимает один-полтора месяца.

Первые две-три недели исполнитель находится на самом объекте. Если за это время не будет замечено нигде сбоев, то еще две-три недели проходит удаленная поддержка.

В любой момент времени сотрудники могут позвонить исполнителю и попросить помощи. Например, не проводится документ – причина может быть в том, что сотрудник забыл заполнить все обязательные поля в документе или не поставил галочки, где это необходимо. После консультации исполнитель устраняет причины неполадок, если это необходимо.

Автоматизация управления складом позволит:

-

в 3 раза сократить время на сборку товаров;

-

сократить пересорт на 99%;

-

сократить трудозатраты сотрудников на 20%;

-

ускорить процессы получения управленческой отчетности на 20%;

-

увеличить скорость обработки заказов на 25%;

-

повысить оборачиваемость складских запасов на 30%;

-

увеличить объемы оказываемых услуг до 30%, не расширяя штат сотрудников.

О том, как справиться с основными проблемами автоматизации склада, читайте в нашей статье «Восемь причин автоматизировать управление складом».

Нравится:

Нравится: