Что такое бережливое образование? Как к нему прийти? И главное – что оно даст? Об этом рассказал Евгений Титанов, директор «ЦПК-Татнефть».

ProКачество: С чего начался процесс повышения эффективности работы «Центра подготовки кадров – Татнефть»?

Евгений Титанов: С классической СМК. Решение о ее внедрении и сертификации в «ЦПК-Татнефть» было принято в 2008 году. Нужна была система оценки качества услуг для усиления взаимодействия с заказчиками. Еще одна причина – желание выделиться среди многочисленных псевдоучебных центров, которые заполонили рынок услуг дополнительного профессионального образования. Плюс – это возможность улучшить позиции организации на торгово-закупочных площадках.

СМК побудила нас систематизировать работу, своевременно находить узкие места и по сегодняшний день дает руководителю возможность принимать грамотные решения по развитию организации, персонала и сотрудничества с потребителем.

Следующий шаг – освоение бережливого производства, которое мы начали с самого простого инструмента – 5S.

ProКачество: С какими трудностями вы сталкивались при внедрении бережливого производства?

Е.Т.: Вначале сотрудники не воспринимали всерьез Lean-философию. Было и отторжение, и насмешки. Люди считали, что руководство пытается управлять их личным пространством, не понимали плюсов применения инструментов бережливого производства.

Чтобы сломать стену непонимания, я как руководитель собственным примером вовлекал сотрудников в процесс и показывал результаты использования новых методов. Например, первым оформил свое рабочее место согласно 5S и наглядно продемонстрировал сотрудникам практическую пользу инструмента.

Кроме того, лично проверял рабочие места и шкафчики сотрудников на соответствие 5S. Сначала последовала волна негатива: «Это мое личное. Нельзя его трогать». Однако я не сдался: с каждым говорил лично, объяснял, рассказывал, показывал свое рабочее место.

Чтобы усилить аргументацию, создали несколько экспериментальных рабочих мест, организованных по 5S. Сотрудникам было предложено два дня поработать на 5S-рабочем месте, а потом два – на привычном захламленном. Постепенно люди осознали, что работать в соответствии с 5S удобно в первую очередь им самим.

Мы не только внедрили инструменты бережливого производства в сервисные процессы организации, но и интегрировали их в образовательные программы. Работодатели оказались заинтересованы в том, чтобы их сотрудники, помимо основных профессиональных компетенций, осваивали и инструменты бережливого производства.

ProКачество: А какие еще инструменты бережливого производства внедрены?

Е.Т.: Расскажу о канбан. Этот инструмент в нашем случае можно применять для организации хозяйственной деятельности и при закупках материалов для образовательного процесса. Он позволяет оптимизировать работу: сотрудники не должны тратить время на бюрократические проволочки. Я делегировал принятие части решений на более низкий уровень, высвободив свое личное время для работы в стратегическом направлении, при этом повысив значимость и вовлеченность каждого сотрудника.

История внедрения этого инструмента в нашей организации началась с одного разговора. Мой хороший друг уехал работать в Финляндию. Через некоторое время я спросил у него, какие существуют принципиальные отличия между нашим и финским подходом в организации образовательной и научной деятельности? Он привел показательный пример: «Когда в России у меня заканчивались реактивы, мне приходилось идти чуть ли не к ректору. Параллельно надо было собирать множество подписей и согласований, а потом ждать, пока реактивы закупят и привезут мне в лабораторию. В Финляндии же я не знаю, откуда берутся реактивы и каким образом они появляются в моей лаборатории. Уходя вечером с работы, я кладу записку со списком реактивов в ячейку и все. Рано утром они уже лежат на столе».

Я заразился этой идеей. Мы начали пилотный проект по закупке сварочных электродов для нашего центра по канбан.

Для внедрения инструмента нужно один раз усердно поработать совместно с коллективом. Что и было сделано. Мы выяснили, что необходимо для реализации канбан, создали регламент и «спустили» его в хозяйственную службу.

Даже если сотрудник решит обойти систему, он сам себя накажет. В наше время информация распространятся со скоростью звука. Ученик останется без деталей и напишет об этом на горячую линию или мне, положив записку в специальный ящик «Записки директору». Ящик создан для анонимных замечаний, рекламаций и расположен на видном месте. Ключи от этого ящика есть только у меня. Я проверяю его минимум раз в неделю. Все обучающиеся и сотрудники знают об этом.

ProКачество: Бережливая философия строится на отсутствии у сотрудников страха быть уволенными. При этом вы активно внедряете в учебный процесс современные технологии. У вас, например, есть дистанционные курсы. Не боятся ли ваши сотрудники быть уволенными из-за частичной автоматизации процесса?

Е.Т.: Сейчас страха уже нет. Он был, когда мы внедряли дистанционное обучение. Мастера производственного обучения опасались, что они создадут свой курс, сделают визуализацию, запишут видео, а потом их уволят. Нам приходилось их успокаивать.

После внедрения дистанционного обучения сотрудники поняли, как этот инструмент помогает им в работе и позволяет развиваться самим. Они видят, что просмотрел обучающийся, какие проблемы у него возникают, могут повторно доносить материал в дистанционной форме. Кроме того, мастер, принявший участие в разработке дистанционного курса, получает доплату в зависимости от количества обучившихся по данному курсу.

Сфера нашей деятельности постоянно развивается и расширяется, что также успокаивает наших сотрудников.

К примеру, у нас появилась установка УПДВ-350 . Она уникальная и пока еще не применяется в России. Наши преподаватели уже начинают на ней работать и готовят новые образовательные материалы. И этот процесс постоянный.

ProКачество: Речь о кайдзен?

Е.Т.: В общем, да. Моя коллега как-то сказала: «Чтобы сегодня успевать все, нужно не идти, а бежать». И вот здесь, как ни странно, нам помогает СМК. Благодаря ей мы можем оценить, что нас ждет за горизонтом, к чему нам двигаться. Потому что основа СМК – это работа с потребителем. Для нас это группа компаний «Татнефть». Если мы не будем следить за потребителем, не изучать их запросы – нас ждет провал.

ЧОУ ДПО «ЦПК-Татнефть» на протяжении многих лет осуществляет подготовку наших операторов добычи нефти и газа. Но мы несколько изменили подходы к этому процессу. В связи с тем, что операторами осваивается большое количество достаточно сложных приборов, нам необходимо было изменить программу. Мы обновили все техники, технологии, оборудование, которые они изучают, максимально приблизили учебные макеты и приспособления к реально существующему оборудованию, которое применяется у нас в поле, на промыслах. В целом, конечно, я благодарен «Центру подготовки кадров – Татнефть» за то, что они эту идею поддержали. Это повысит качество обучения наших людей

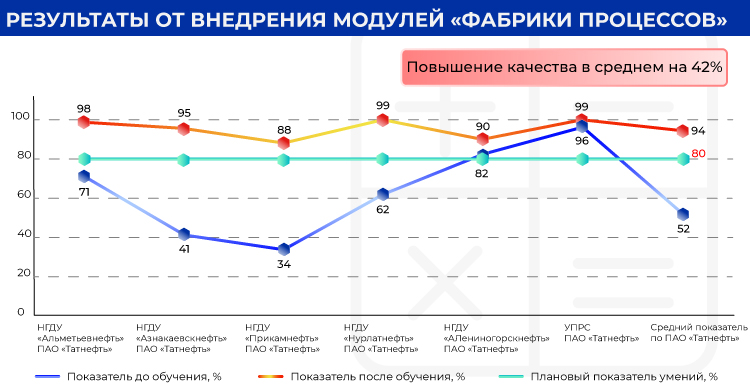

Нужно ходить на выставки, смотреть, какие проекты наш заказчик изучает, встречаться с руководителями и лидерами организаций, читать те же журналы и материалы, что и они, а лучше – раньше них, отслеживать тенденции на зарубежных рынках и проводить бенчмаркинг. Если мы не будем этим заниматься, то перестанем быть интересными заказчику. То, что в настоящее время кажется фантастикой, в ближайшем будущем может стать реальностью. Поэтому в наш инновационный проект – «Фабрику процессов» – мы постоянно встраиваем новые модули и элементы.

ProКачество: Могли бы вы рассказать про этот проект подробнее?

Е.Т.: Мы столкнулись с проблемой: во время производственной практики обучающихся по нефтяным профессиям используют как маляров, грузчиков, штукатуров и уборщиков. Но ученики этого делать не должны! Было решено создать комплекс тренажеров, которые позволят достоверно сымитировать производство. Так появилась «Фабрика процессов».

Имитация площадки – на высшем уровне. Инструкторы – адекватные, грамотные, беспристрастные. Очень доволен внедрением данного проекта. Благодарю за внедрение площадки, которая позволит повысить компетенции приходящих операторов по добыче нефти и газа

Стоит отметить, что все оборудование, которое мы используем на «Фабрике процессов», настоящее, только нефть там заменена другими жидкостями. У нас так же пробурены скважины, установки находятся в состоянии, максимально приближенном к реальному.

У нас нет такого оборудования, о котором можно сказать, что это игрушка. Такой подход дал нам возможность полностью исключить рабочую практику на предприятии, оставляя обучающихся в центре.

Мы были в восторге от «Фабрики процессов». Хорошо придумали! Главное – нас не предупредили, сказали, что едем на учебу, и все. Мы взяли тетради, ручки, приехали учиться, а по факту – работать. Надо пропустить всех операторов через «Фабрику процессов», а уже потом – на работу

Тренировки проходят в реальном времени, с реальными операциями и оборудованием. Тренажеры учитывают и погодные условия: 70% оборудования расположено на улице, как и на реальном производстве.

Все происходит согласно циклу PDCA . Внедрив процесс, мы, например, видим, что скоро потребуется его роботизация. Поэтому мы приглашаем специалистов-робототехников, проводим эксперименты. Благодаря такому подходу мы создали Центр динамического моделирования земных пластов. Благодаря ему мы знаем, сколько и какие именно полезные ископаемые находятся под землей.

Мы вступаем в эпоху индустрии 4.0. И с каждым годом прогресс движется все быстрее.

Мария Овсейцева

Мария Овсейцева