Почему Московская пивоваренная компания находится в Мытищах? Как сэкономить 17 млн рублей в год и снизить число рекламаций вдвое? Можно ли ускорить переналадку оборудования вдвое? И как без прямой финансовой мотивации вовлечь персонал в бережливые проекты? Обо всем этом рассказал директор завода МПК – Юрий Лобанов.

ProКачество: Ваш завод находится в Мытищах. Почему выбор пал именно на этот населенный пункт?

Юрий Лобанов: Выбор площадки для завода был важным решением. Строиться именно в Мытищах решили потому, что, во-первых, это недалеко от Москвы, что обеспечивает хорошую логистику до самого большого российского рынка. Во-вторых, именно здесь нашли участки, на которых в принципе было возможно разместить завод. В то время не было еще целенаправленной государственной политики создания индустриальных парков, зон для размещения промышленных предприятий. В-третьих, город Мытищи известен своей водой, которая является важнейшим ингредиентом для пива.

Завод проектировался с учетом всех современных требований по энергоэффективности. Так, например, все производственные помещения сблокированы в один корпус. Это позволяет не только экономить на отоплении, но также существенным образом сократить внутрипроизводственные перемещения персонала и оптимизировать численность. Ведь, как известно, излишние перемещения являются одним из видов потерь с точки зрения бережливого производства.

Затраты на строительство завода в другом месте, возможно, были бы и меньше, но мы не знали и до сих пор не знаем таких мест.

ProКачество: В вашей организации активно используются методы и инструменты бережливого производства. Могли бы вы привести конкретные примеры и эффект от их применения?

Ю.Л.: В этом году мы открыли 12 проектов бережливого производства, 10 из них уже успешно завершены, цели достигнуты. Например: сокращение потребления СО2 при розливе, сокращение времени переналадки, сокращение потерь продукта при розливе продукции и другие. Все проекты так или иначе направлены на экономию и снижение потерь.

Однако мы определяли проекты не только исходя из критериев максимальной эффективности. На первом этапе внедрения бережливого производства нашей целью было освоить как можно больше инструментов и подходов этой концепции и создать базу успешных проектов.

В следующих проектах мы будем больше фокусироваться на экономических соображениях.

Проектные команды по бережливому производству строили с учетом общепринятой структуры. Есть управляющий комитет, заказчик, куратор, лидер и рабочая группа (обычно 3-4 человека). В состав группы включается экономист для финансовой оценки проекта.

Заказчик проекта – ставит задачи и принимает проект, оценивает его результаты.

Куратор проекта – контролирует и помогает лидеру в ходе проекта, особенно при взаимодействиях с другими подразделениями.

Лидер проекта – основное действующее лицо в проекте, исполнитель. Лидер собирает рабочую группу, организует проект по методологии DMAIC , готовит все материалы, презентации и защищает проект по его завершении.

Все проекты подчинены определенной логике и строятся по принципу причинно-следственной связи. Для меня как для заказчика всегда очень важно, чтобы лин-лидеры показали, как они из точки А пришли в точку Б.

Точка А – это начало проекта, создание устава, где определяются цели, сроки, KPI проекта и его ограничения. Точка Б определятся в уставе. Главное, как лин-лидеры к этой точке пришли, какие инструменты использовали, какой стратегии следовали, почему они сделали такие выводы, анализировали те или иные факторы, как добились результата.

Бывают случаи, когда результат достигнут случайно или он одноразовый. Поэтому в любом проекте мы должны управлять процессом после улучшения. Нужно его стандартизировать, обеспечив систему контроля. Это позволяет гарантировать воспроизводимость процесса и в случае успеха транслировать опыт на другие направления работы.

Из конкретных финансовых примеров можно рассказать о двух проектах, которые уже дали видимый результат и показали максимальный эффект. Первый – сокращение расхода углекислоты на линиях розлива. Второй – увеличение сбора углекислоты с производства, которую мы получаем при брожении и рекуперации. Мы уже получили несколько десятков миллионов рублей от реализации этих проектов и превысили целевые показатели.

ProКачество: Расскажите, используете ли вы метод SMED, и если да, то приведите примеры.

Ю.Л.: Использование SMED очень важно, так как у нас производство связано с работой линий розлива разного формата. На одной из линий проект SMED мы уже реализовали и сейчас хотим открыть еще несколько линий розлива с использованием данного подхода.

Мы составили карту процессов, зафиксировали операции, а если их проводили несколько человек – сделали сравнение. Из всех операций выбираются самые оптимальные, потом выявляются, анализируются и устраняются мешающие работникам факторы. Часть операций нужно вынести из внутренних во внешние, чтобы сотрудник их проводил заранее. Однако это не должно усложнять работу сотрудникам. Также используем и метод «5 почему» . Дальше идет стандартизация, обучение людей и повторные замеры после улучшения процесса.

Финансовых затрат на реализацию проекта фактически не было. Где-то в ходе проектов выявляется необходимость в улучшениях, на которые нужно потратиться, но это небольшие деньги. Что-то купить, где-то немного изменить технологию, к примеру, по 5S . Прежде всего, чтобы сократить лишние перемещения. Вообще, 5S – это фундамент SMED.

В ряде проектов также рассматривается перераспределение функций сотрудников, когда на одном участке переналадка занимает больше операций и времени, а на другом меньше.

Мы взяли лучшее от каждого – и вот результат. Если переналадка происходит каждый день и мы экономим на ней, например, один час, то производительность растет на 5%–10%. Там, где число переналадок больше, производительность еще выше. Такие проекты нужны и востребованы не только в розливе, а на любом живом производстве.

ProКачество: Расскажите, как вы вовлекаете персонал в деятельность по бережливому производству?

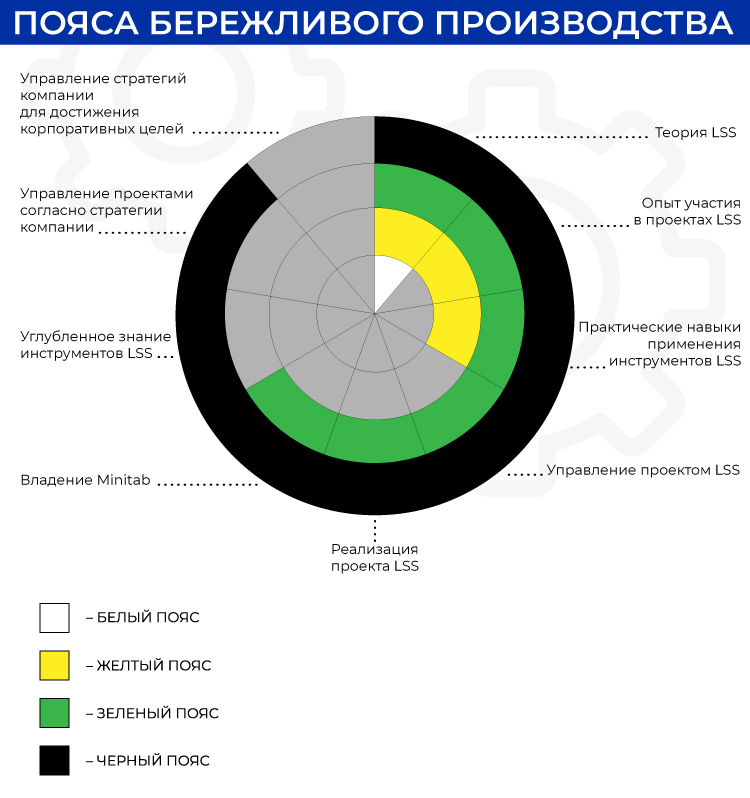

Ю.Л.: Существуют разные подходы, но мы изначально решили, что материальной мотивации не будет. Мы выбирали людей, которым будет интересно развиваться, получать знания, у которых есть желание получить зеленый пояс . Как мне кажется, человека с амбициями это здорово мотивирует. Плюс, конечно, по завершению проектов мы стараемся людей всячески поощрять, но этой не обязательно денежная премия. Делая проект из-под палки, результата не добиться. Я обычно говорю, кто не хочет – ищет причину, а кто хочет – возможности.

У нас только один человек, узнав об отсутствии материальной мотивации, от участия в проекте отказался, скажу больше – не всем желающим хватило 12 проектов.

Мы провели обучение сотрудников у наших партеров, специализирующихся на бережливом производстве. Тренер помогал нашим лин-лидерам формировать устав проекта и цели, обучал, как это делать, рассказывал про методологию на всех направлениях и этапах производства.

Дальше лин-лидеры консультировались по своим проектам для того, чтобы правильно все оформить, использовать правильные методы и инструменты.

ProКачество: Выбор направлений проектов – это ваша личная инициатива или инициатива сотрудников?

Ю.Л.: На первом этапе, когда у компании нет опыта в подобных проектах, практически невозможно сделать так, чтобы люди сами вышли с предложениями. Сотрудники еще не понимают, как это работает.

Проекты выбирались по методике, позволяющей оценить экономический эффект и затраты на реализацию. Более того, мы хотели выбрать такие проекты, которые позволят охватить максимальное количество практик бережливого производства.

В будущем я жду от наших лин-лидеров инициативности. Они должны сами искать и предлагать возможности для улучшения и оптимизации. Лин-лидеры уже понимают, что делать и как делать, а главное, они знают, что не бывает чудес.

Ведь бережливое производство – четкая методология, нужно все разложить по полочкам, посмотреть, сделать замеры и проанализировать. Технология DMAIC . Все очень просто.

ProКачество: Оптимизация часто приводит к сокращению сотрудников. Не боятся ли ваши специалисты увольнения?

Ю.Л.: Поле деятельности в бережливом производстве – безгранично.

Специалисты, которые умеют реализовывать такие проекты, очень востребованы на любом предприятии. И лидеры проекта понимают это в первую очередь. Мы даже заключили ученические договора с нашими лидерами, так как мы несем определенные затраты на их обучение, и они должны их отработать. После обучения и завершения проектов, они становятся более востребованы на рынке.

ProКачество: Энергоэффективность многие эксперты тоже относят к аспектам бережливого производства. Расскажите о своих достижениях в данной сфере.

Ю.Л.: Московская пивоваренная компания входит в топ-10 пивоваренных заводов в мире по показателю потребления тепловой энергии на гектолитр продукции. Мы получаем «зеленую энергию» из биогаза, который образуется при переработке стоков.

На заводе установлены системы сбора, очистки и сжижения (рекуперация) углекислого газа от брожения пива, мы активно используем современные светодиодные и индукционные светильники для экономии электрической энергии, а система рекуперации пара, установленная в варочном цехе, позволяет сократить его расход в два раза. Работа по направлению энергоэффективности ведется постоянно, например, в настоящее время открыт проект по управлению системами вентиляции с целью снижения энергозатрат.

Вопросы экономии и экологии (в т.ч. социальной ответственности) тесно связаны. Чем меньше мы тратим энергии, тем ниже будет углеродный отпечаток от нашей деятельности.

ProКачество: Расскажите о вашей системе безотходного производства. Какие достижения и вызовы стоят перед вашей организацией в этой области? С какой целью вы взялись за этот проект?

Ю.Л.: Наша задача – максимально снизить количество отходов производства, в том числе за счет вторичного использования. Перечислю основные отходы деятельности пивоваренного завода и способы их вторичного использования:

-

дробина – отличный корм для крупного рогатого скота;

-

дрожжи – идут в переработку для получения ценных кормовых добавок;

-

несколько лет назад мы начали проект по раздельному сбору отходов, а именно: пластик, бумага, металл и алюминий. Все эти товары имеют спрос на рынке;

-

сейчас работаем над проектом переработки избыточного ила от очистки стоков в технический грунт для получения удобрений.

Таким образом, остается всего около 1% отходов для утилизации.

ProКачество: Расскажите, какие, по вашему мнению, методы и инструменты управления надо использовать в современных организациях, чтобы достичь успеха?

Ю.Л.: Если бы существовала такая простая формула – все предприятия были бы успешными! Но есть комплекс мер, стратегия, которая принимается руководством компании:

-

Как иметь конкурентное преимущество на рынке? Это маркетинговая политика.

-

Как быть конкурентоспособным в маркетинговых войнах? Политика повышения эффективности во всех видах деятельности предприятия с целью сокращения всех видов издержек.

-

Социальная политика.

Методы управления, такие как системы качества и практики бережливого производства, – это инструменты в реализации стратегии компании, но самое главное – это люди! Сотрудники компании – ее основной капитал!

Справка

Московская Пивоваренная Компания представила российскому рынку напитки собственного производства в 2008 году.

В настоящее время компания выпускает:

-

6 российских марок напитков;

-

9 марок, произведенных по лицензии;

-

9 марок импортных напитков.

Производственные мощности завода Московской Пивоваренной Компании за 10 лет выросли с 2,4 до 5-7 миллионов гектолиров в год.