На нашем портале уже многое сказано о бережливом производстве. Мы писали о кайдзен как философии непрерывного совершенствования, об американской модели бережливого производства, об инструментах в отдельности. Но чем дальше в лес, тем злее волки. В этой статье мы решили напомнить о базовых понятиях в бережливом производстве.

Lean manufacturing – бережливое производство

Бережливое производство – это подход к управлению производством, развившийся из опыта компании Toyota. С середины двадцатого века инструменты из бережливого производства используются не только в производственных компаниях, но и в медицине, строительстве, банковской сфере, образовании, перевозках.

Подход зародился на автомобильных заводах Toyota в 30-х годах двадцатого века. В Японии был спрос на практичные и недорогие автомобили. Соответственно, производителям нужно было придумать, как снизить цену на автомобили, но при этом сохранить качество.

Производители автомобилей в Японии не могли позволить себе держать большие склады запчастей или строить отдельные конвейеры под каждую модель, потому что аренда стоила дорого. Тайити Оно – один из руководителей Toyota предложил отказаться от хранения большого количества запасов и сокращать все виды затрат, которые не приносят ценности продукту. Из опыта Toyota развилась философия бережливого производства.

Американские предприниматели и управленцы вдохновились успехом японских компаний и популяризировали их подход в Америке. Понятие «бережливое производство», или Lean manufacturing, ввел американский управленец Джон Крафник в 1988 году.

Сейчас бережливое производство и менеджмент в «Тойоте» – это не одно и тоже. На основе принципов lean-производства выросли популярные методы управления, например, бережливая разработка программного обеспечения, скрам, канбан.

Главная цель бережливого производства – создать ценность для потребителя и при этом минимизировать потери. Потери возникают, например, когда запасы запчастей лежат на складе и компания платит за их хранение. Или когда автомобили застревают в процессе производства, потому что нет нужных запчастей для кузова.

Чтобы минимизировать потери, их нужно знать, отличать друг от друга и понимать их негативное воздействие.

Какие бывают потери

Потери – это все, что не приносит дополнительной ценности, но увеличивает стоимость продукта или услуги. Потери могут быть явные, например, брак или срыв сроков, или скрытые, например, излишняя обработка изделий или лишние согласования. Всего в концепции выделяют восемь видов потерь.

Перепроизводство. Опасно тем, что вызывает и другие виды потерь. Но его и легче всего заметить.

На заводе перепроизводство – это буквально изготовление изделий больше, чем требуется потребителю. Причинами бывают плохой расчет спроса и желание полностью использовать производственные мощности.

В офисе это могут быть отчеты, которые занимают больше половины рабочего времени, затянутые переговоры, подготовка презентаций про запас. Причинами обычно бывают ненастроенные рабочие процессы, сложная иерархия и бюрократизация работы.

Лишние запасы. Склады запасов появляются из-за перепроизводства или заказа большого количества запчастей. Запасы продукции съедают деньги на аренду складов и зарплату персоналу. Особенно опасно запасать продукты, у которых быстро выходит срок годности.

В офисной работе лишние запасы – это десятки документов и программ, открытых одновременно, завалы входящей почты.

Незавершенное производство. Персонал и оборудование простаивают из-за согласований, сбоев в поставке запчастей, медленного документооборота и несогласованности в работе разных отделов. Со временем из-за простоя часть работы станет неактуальна и никогда не будет доделана.

Неправильная логистика. Это перемещение деталей и готовых изделий дальше и дольше, чем это необходимо. Например, когда склад и производственный цех находятся далеко друг от друга, изделия будут стоить дороже, чем если бы цех и склад были в одном здании. Дополнительные риски – брак в процессе перевозки, износ оборудования, опоздания перевозчиков.

Неправильная логистика в офисе – это пересылка бумажных документов, лишние движения во время согласований и так далее.

Брак. В этот вид потерь входят затраты на исправление дефектов, утилизацию неисправимого брака и проверки качества изделий. Брак случается из-за сложной технологии, ошибок работников и некачественных материалов.

Брак есть и в офисной работе. Например, неправильно составленное письмо, некачественный вариант дизайна, нечитаемый формат документа.

Излишняя обработка. Это процессы, которые не добавляют ценности продукту, но увеличивают затраты на производство. Например, встроенный монитор для холодильников или избыточная анимация на сайте. Излишней обработкой занимаются, если не проанализировали рынок и не поняли, что нужно клиенту.

Лишние движения. Потери возникают, если рабочее место не организовано под нужды работника. Например, когда на заводе приходится тянуться за инструментом или тащить тяжелую деталь через цех. Или когда в офисе приходится открывать много папок, чтобы найти нужную информацию. Даже мелкие лишние операции и движения имеют накопительный эффект в масштабах месяцев или нескольких лет, умноженных на количество сотрудников.

Ошибки в кадровом управлении. Это потери от неэффективной работы. Например, когда сотрудник выполняет задачу, которую не умеет делать, и поэтому тратит на нее больше времени. Или наоборот – руководитель делает работу подчиненных. Его труд дороже обойдется компании, плюс он может не успеть сделать свою работу.

Как бороться с потерями

В первую очередь бережливое производство – это не набор инструментов, а особый взгляд на процесс производства. Нацеленность на непрерывное улучшение – это то, что лежит в основе методологии Lean. Рассмотрим необходимые аспекты для работы по бережливому производству.

Вовлекать всех сотрудников в непрерывное улучшение. Для борьбы с потерями предлагается система непрерывных улучшений. Построение такой системы требует перестройки корпоративной культуры и создания бизнес-процессов, направленных на повышение эффективности. Если руководитель увлечен принципами бережливого производства, а работники ничего про это не знают и только выполняют поручения, это не будет работать.

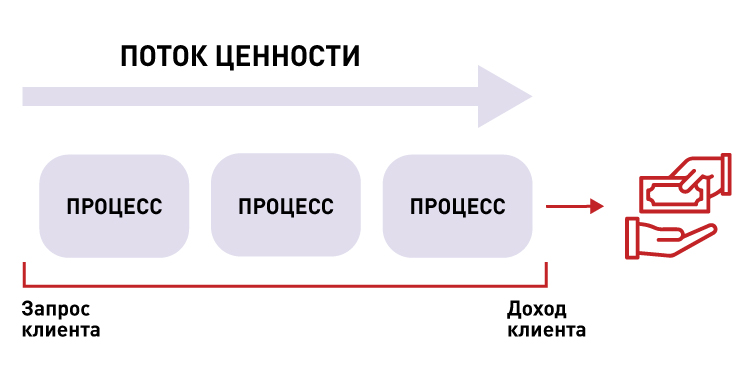

Проанализировать процессы и составить карту потока создания ценности. Для этого предлагается:

-

Определить основные процессы и операции;

-

Определить затраты на процессы;

-

Выбрать приоритетные процессы;

-

Наблюдать за существующими процессами;

-

Составить карту потока создания ценности.

Анализ помогает определить, что потери образуются, например, от простоя оборудования и долгого процесса согласования.

Вытягивать производство, чтобы не производить лишнего . То есть организовывать процесс таким образом, чтобы на каждом этапе производства продукция производилась в таком объеме, в котором она нужна заказчику, и в тот срок, в который ее ждут, а не раньше. Чтобы делать продукт под спрос, нужно уметь производить быстро и адаптироваться к изменениям.

Перед началом работы важно изучить потребности потребителя. Этим занимаются маркетологи: изучают рынок, считают спрос, собирают обратную связь и рассчитывают нужное количество товара.

Поставлять по принципу Just in time. Поставлять нужные детали прямо перед тем, как они понадобятся, и в том количестве, в котором они нужны сейчас. То есть запасы не складируются и не занимают места.

Использовать метод 5S. Суть метода в рациональной и эффективной организации рабочего пространства. Он помогает бороться с долгими поисками инструментов, браком из-за неисправного оборудования или неубранного рабочего места. Метод 5S можно применять как к рабочему месту отдельного сотрудника – менеджера, механика, фрилансера, так и к производству в целом.

Пять принципов 5S

Seiri – сортировка. Основная идея сортировки в том, что чем меньше вещей окружает работника, тем легче ему выполнять задачи. Чтобы уменьшить количество вещей, их нужно разделить на группы:

-

всегда нужные;

-

иногда нужные;

-

ненужные.

Всегда нужные вещи оставляем на рабочем месте, иногда нужные убираем на верхние полки, но оставляем в пределах досягаемости, ненужные убираем совсем.

Seiton – соблюдение порядка. Чтобы на рабочем месте был порядок, нужно определить место для каждой вещи. Чтобы определить место, нужно проследить, как используется вещь, как часто она нужна. Например, программы, которыми дизайнер пользуется каждый день, нужно оставить на рабочем столе. А файлы со сделанными проектами можно запрятать в папку «Проекты».

Seiso – содержание в чистоте. Это принцип отношения к чистоте. Он исходит из того, что грязь и хлам ведут к браку и потерям, поэтому следует содержать рабочее место в чистоте.

За уборку отвечает не только уборщица, но и сам сотрудник. Производство нацелено на то, чтобы мусора и отходов было меньше, и они должны перерабатываться.

Shisuske – стандартизация. Стандартизация нужна, чтобы все сотрудники выполняли операции одинаково. Важно, чтобы инструкции были полезными и наглядными. Аудиторы могут наблюдать за тем, как сотрудники выполняют операцию, и менять инструкцию, если заметили ошибку или неточность.

Seiketsu – совершенствование. Совершенствование отражает стремление держать руку на пульсе и меняться. Для этого нужно регулярно возвращаться к принятым решениям, проверять их работоспособность и искать возможности сделать лучше.

Когда бережливое производство не работает

Хоть бережливое производство это уже привычный подход, он отличается от традиционного менеджмента. В традиционном менеджменте стороны стремятся выжать как можно больше друг из друга. Lean предлагает сотрудничать, создавать комфортные условия работы, улучшать процессы постепенно.

Например, есть принцип, что работники не должны быть полностью загружены. Потому что при полной загрузке легко образуется очередь из задач и скорость работы уменьшается. Так же как если мы будем использовать дорогу на 100% и на каждое свободное место поставим машину, то получится пробка. Чтобы пробки не было, нужно оставить часть дороги незанятой. Так же и часть времени работников должна быть свободной.

Но немногие менеджеры согласятся на то, чтобы работники часть времени отдыхали.

Иногда компании готовы внедрять отдельные инструменты Lean, но не готовы перенимать ценности бережливого производства. Особенно если люди уже сталкивались с попытками оптимизации и успели накопить скепсис к нововведениям.

В каких сферах используется Lean

Концепцию бережливого производства используют:

для производственных компаний. Основные принципы бережливого производства зародились в компании Toyota. Поэтому в первую очередь можно увидеть бережливое производство на предприятиях Boeing, Porsche, John Deere, Ford, Росатом, Nike, Amazon, Kimberley-Clark, Caterpillar, Intel и др.;

для почты и логистических компаний. Стратегия lean-логистики нацелена на снижение всех видов потерь во время транспортировки. Ее используют, например, служба FedEx и «Почта России»;

для здравоохранения. В России есть «Бережливая поликлиника» – совместный проект Министерства здравоохранения РФ и госкорпорации «Росатом». Цель проекта – избавиться от очередей и сделать поликлиники удобными для людей. Бережливые поликлиники уже работают в сорока регионах;

для разработки программного обеспечения. В 2003 году программисты Мэри и Том Поппендик адаптировали технологии бережливого производства для разработки программного обеспечения.

Принципы бережливой разработки:

-

Ликвидировать потери;

-

Встраивать качество;

-

Создавать знание;

-

Откладывать необратимые решения;

-

Доставлять быстро;

-

Уважать людей;

-

Оптимизировать целое.

Я бы не сказал, что кто-то обращается с запросом внедрить бережливую разработку, ведь это принципы, а не методы. Однако компании используют отдельные методы или фреймворки, основанные на принципах Lean. Например, скрам, канбан.

Александр Постников agile-coach

Примеры внедрения бережливого производства на предприятии

В Росатоме работать по lean-подходу стали с 2007 года.

На основе Toyota Production System и опыта машиностроения Советского Союза создали свою производственную систему. В корне производственной системы «Росатом» лежат пять принципов:

-

быть внимательными к требованиям заказчика, не только к конечному потребителю, но и к участку-потребителю, цеху-потребителю и последующему оператору;

-

решать проблемы на месте их возникновения;

-

встраивать качество в процесс, не производить и не принимать брак;

-

выявлять и устранять любые потери: излишние складские запасы, межоперационные заделы, время простоя, лишние перемещения и т.д.;

-

быть примером для коллег.

Начинали внедрение системы с выявления потерь при капитальных ремонтах на станциях, смогли сократить срок планового ремонта АЭС с 60 до 32 суток. Затем стали внедрять практики из системы бережливого производства на заводах и на строительстве АЭС.

Успех сокращения потерь состоял в том, что менеджеры спускались на уровень процессов, замеряли время, выясняли потери. Например, при замере времени на стройке заметили, что люди 70-85% времени ждут, ищут комплектующие, ходят и т.д. Получается, что они неэффективно работают. Чтобы повысить эффективность, нужно ввести стандартизацию, организовать рабочие места и процесс.

В последние годы Росатом стал сопровождать внедрение бережливых технологий на других производственных предприятиях. К 2017 году было 23 ПСР-предприятия, в 2020 году их уже стало 36.

Также Росатом участвовал в разработке ГОСТов по бережливому производству.

На Калининской АЭС сократили сроки монтажа защитной системы преднапряжения защитной оболочки. Это система, которая обеспечивает безопасность герметичность внутреннего объема здания реактора. Срок монтажа такой системы занимал 333 дня на других АЭС. После оптимизации – уже 131 день. Время, необходимое на операцию, сократилось в 2,5 раза.

Бережливое производство на КМЗ

Ковровский механический завод (КМЗ) – предприятие по производству газовых центрифуг и другой продукции для атомной отрасли. Входит в состав госкорпорации «Росатом».

КМЗ перешел в структуру Росатома в 2006 году. По словам генерального директора КМЗ Юрия Мамина, завод отставал от лидеров по ключевым показателям: себестоимости, степени автоматизации и механизации, загрузке оборудования, издержкам производства.

Задачей было увеличить скорость производства при тех же ресурсах. Новую центрифугу производили больше трех лет, поставили цель произвести ее за год.

В первую очередь проанализировали процессы, провели хронометраж и выявили ряд проблем:

-

низкая производительность труда;

-

большая доля непроизводственной деятельности;

-

низкая полезная нагрузка персонала;

-

лишние перемещения сотрудников;

-

избыточный объем оборудования, не задействованного в производстве;

-

отсутствие системы оперативного выявления проблем;

-

вопросы, связанные с качеством.

Что сделали. В 2010 году обучали философии Lean production, затем внедряли перемены на одном участке и переносили новые методы на работу всего завода.

Объединили несколько ячеек по производству деталей в одну. Это дало возможность повышать загрузку операторов и добиваться дальнейшего снижения себестоимости.

Наладили обеспечивающие процессы: поставки материалов, заготовок, обеспечение инструментом, сервисное обслуживание. Теперь производство не останавливается из-за недостатка материалов или ожидания ремонтников.

Результаты. Сократили время производства центрифуги на 55%: с 1124 часов до 502 часов, снизили незавершенное производство на 51%: со 192 млн рублей до 99 млн рублей.

Потерь стало меньше, и себестоимость снизилась.

Нравится:

Нравится: