Авторы большинства материалов на нашем портале по умолчанию ориентируются на читателя с определенным уровнем подготовки. Однако в социальных сетях мы все чаще сталкиваемся с вопросами об основах и базовых инструментах: возможно, новое поколение качественников ищет ответы в сети или во времена высокой неопределенности есть запрос упорядочить знания. В преддверии Всемирного дня качества собрали небольшой обзор методологий и подходов, позволяющих улучшить качество процессов, на которых завязаны и услуги, и выпускаемая продукция: СМК, процессное управление, бережливое производство и TOC.

Система менеджмента качества

Бытует мнение, что система менеджмента качества (СМК) – это нечто, отвечающее за качество продукции или его обеспечение. Но это не совсем так. Давайте разберемся, как СМК влияет на конечный продукт.

За качество продукции напрямую отвечают другие подразделения в компании, например, отделы:

-

обеспечения качества;

-

технического контроля;

-

сертификации продукции и так далее.

СМК же отвечает за качество управления компанией и всеми ее процессами: насколько разумен менеджмент организации, как быстро руководство реагирует на различные изменения и приспосабливает к ним внутренние правила, насколько компания удовлетворяет требования потребителя.

Роль управления компанией лежит на высшем руководстве. Топ-менеджеры организуют внутренние правила и выстраивают взаимодействия между отделами. Поэтому высшее руководство должно быть максимально вовлечено в деятельность службы СМК.

Когда система управления хорошо организована, компания достигает своих целей, в том числе – повышает качество продукции.

Организовать подходящую, качественную систему управления можно с помощью стандарта ИСО 9001-2015.

Согласно стандарту, компании нужно задокументировать:

-

политику в области качества;

-

цели в области качества;

-

области действия предприятия – то есть на что конкретно распространяются требования ИСО 9001-2015.

Остальные инструкции – не обязательны. Стандарт – это довольно гибкий инструмент, который призван помочь правильно выстроить систему управления, подходящую для вашей компании.

Систему менеджмента качества можно сертифицировать в соответствии с требованиями ИСО 9001-2015. Чаще всего это делается для того, чтобы удовлетворить требование заказчика о наличии сертификата. Документ выдают на три года, но он требует ежегодного подтверждения – дополнительного обследования инспекционным контролем.

За сертификатом можно обратиться в компетентный орган по сертификации. Они проведут аудит и примут соответствующее решение. Иногда заказчик может настаивать на выборе конкретного органа по сертификации, которому он доверяет.

Александр Юхов, финансовый директор ООО «Русский эксперт»:

СМК – это не что-то отдельно взятое, существующее само по себе, а единое целое с компанией. «Система менеджмента качества» – изначально неверный перевод названия стандарта ISO 9001-2015. Ближе к истине было бы «система качественного менеджмента», проще говоря – хорошая система управления организацией.

СМК необязательно сертифицировать по ИСО 9001-2015. Но если вы хотите продемонстрировать и себе, и вашим потребителям и сотрудникам, что правила в компании есть, они адекватны и приемлемы, то почему бы нет? К тому же компетентные органы по сертификации могут помочь привести компанию к соответствию со стандартом и указать на новые возможные улучшения.

Процессное управление

ВРМ (Business Process Management) переводится как «управление бизнес-процессами», или проще – «процессное управление». От управления процессами напрямую зависит качество конечного продукта.

Подход включает:

- управление компанией с помощью процессов.

В любой компании есть действия, которые всегда выполняются одинаково: прием на работу, оформление командировок, закупки и др. Их выделяют в отдельные бизнес-процессы, описывают и назначают ответственных за них;

- управление жизненным циклом самого процесса.

Со временем процессы устаревают и их нужно модернизировать, дорабатывать и совершенствовать. Для этого каждый бизнес-процесс в компании представляют в виде замкнутого цикла PDCA (Plan – Do – Check – Act). Это помогает спланировать изменение (plan), внедрить его (do), оценить результат (check), сделать выводы и улучшить процесс снова (act).

ВРМ помогает компаниям выстраивать процессы так, чтобы можно было проще и быстрее выполнять работу и удовлетворять потребности клиента. Это увеличивает прибыль компании и позволяет улучшить качество продукта.

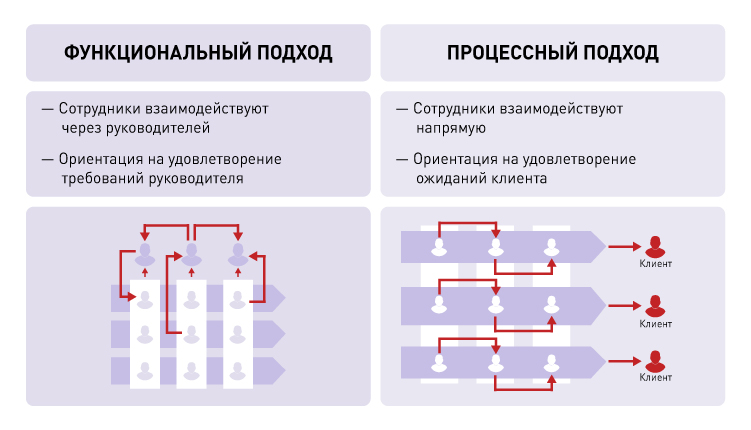

Процессное управление часто противопоставляют функциональному – традиционному подходу с иерархической структурой. Разница в том, что в функциональном подходе преобладают вертикальные связи и страдают горизонтальные. Иными словами, все взаимодействия между подразделениями (функциями) проходят через руководителей. При этом каждое подразделение выполняет свои KPI и зачастую не видит главной цели компании – удовлетворение интересов потребителя.

BPM позволяет представить компанию как структуру, состоящую из взаимосвязанных процессов. Подход выстраивает горизонтальные связи в компании, учит сотрудников взаимодействовать друг с другом, ставит бизнес-процесс и интересы клиента на первое место.

Георгий Ржавин, вице-президент по обучению ABPM Russia:

BPM (Business Process Management) – это один из способов управления компанией, когда компания смотрит на свои процессы как на активы. Еще одна особенность заключается в том, что внедрение этого подхода не требует от компании кардинальных реформ и перестройки. Можно наложить BPM на существующую структуру управления, тем самым усилив ее.

Всем ли нужно процессное управление? Из своего опыта скажу, что BPM не подходит только стартапам, в самой ранней точке развития, когда процессы еще не стабилизированы и компания ежедневно их пересматривает. Для всех остальных ситуаций и размеров компаний в применении BPM вижу только плюсы.

За последние шесть лет отмечается рост качества проектов в области BPM. Это видно по участникам конкурса «BPM-проект года». Отмечается ежегодный рост уровня процессной зрелости конкурсантов, сложности задач, которые они решают в рамках BPM, и, как следствие, оценок со стороны жюри. Если в 2017 году разница между победителями и аутсайдерами составляла 80-90 баллов, то сейчас этот показатель уменьшился до 40-50. Иными словами, разрыв уменьшился в 1,5-2 раза.

Lean production и кайдзен

Бережливое производство в современном понимании – это концепция, которая позволяет сокращать потери (непроизводственные затраты) и повысить качество продукции, а именно – увеличить ее ценность для потребителя. Всего выделяют восемь видов потерь.

Сегодня существуют два понятия, которые подразумевают под собой бережливое производство:

-

lean production – американская концепция;

-

кайдзен – японская философия.

Оба понятия выросли из производственной системы компании Toyota – Toyota Production System (TPS). Но это не одно и то же. Многие эксперты различают их таким образом: американская концепция – это набор методов и инструментов для сокращения потерь и повышения качества. Кайдзен – это философия, которая начинается с корпоративной культуры компании и заканчивается внедрением конкретных инструментов.

Восемь видов потерь

-

Перепроизводство. Изготовление продукта, который не будет реализован. Тексты, которые никто не читает; документы, которые невозможно найти; дубли задач для разных сотрудников и др.;

-

Ожидание в очередях. Простои оборудования и персонала. Долгое согласование, длительный поиск ответа на вопрос, ожидание рассмотрения идеи сотрудника;

-

Транспортировка. Излишнее перемещение продукции. Ненужные связующие звенья между полуфабрикатом и готовым продуктом;

-

Производственные процессы, не создающие добавленной стоимости. Разработка новых функций товара, которые оказываются не нужны потребителю;

-

Лишние запасы. Затраты на аренду складов для хранения продукции, на зарплату ответственному персоналу, риски превысить сроки годности запасов. Устаревшая и неуникальная информация, занимающая место на серверах;

-

Ненужные движения. Сотрудник тратит время на лишние перемещения в рабочем пространстве, поиск необходимых инструментов и т.д.;

-

Дефекты. Исправление и утилизация брака, излишние проверки качества изделий. Документы, содержащие ошибки, и др.;

-

Нереализованный творческий потенциал сотрудников. Работник выполняет несвойственные ему задачи, делает то, к чему у него нет способностей или интереса. Идеи сотрудников не берут во внимание.

Некоторые популярные инструменты бережливого производства

- 5S

Рациональная организация рабочего пространства. Базируется на соблюдении пяти основных принципов:

-

Seiri – сортировка;

-

Seiton – соблюдение порядка;

-

Seiso – содержание в чистоте;

-

Shisuske – стандартизация;

-

Seiketsu – совершенствование.

Работая в беспорядке, сотрудник не сможет создать качественный продукт.

- Канбан

«Канбан» в переводе с японского – «сигнальная доска». Это метод, позволяющий равномерно распределять нагрузку между работниками. Изначально, это были карточки, которые сотрудник на производственной линии передавал своим внутренним поставщикам, когда у него заканчивались необходимые детали. Сейчас на предприятиях этот процесс автоматизирован.

В условиях постоянных очередей, состоящих из «подвисших» задач или деталей на производстве, качество производимой продукции снижается.

- Poka-Yoke

В переводе на русский – «защита от оплошностей» или «защита от дурака». Инструмент направлен на создание условий, при которых сотрудник не сможет совершить ошибку. Например, закрытый доступ к папке с установочными файлами или шаблон договора, в котором возможно изменять только данные контрагента, с которым он заключается.

Ошибки как минимум тормозят процесс и приводят к браку – производству некачественного товара.

TOC

Theory of Constraints (TOC), или теория ограничений, фокусируется на ограничивающих производительность факторах и их планомерном разрешении. По TOC такие «узкие» места определяют эффективность всей производственной системы. Проще говоря, концентрироваться нужно на самой «болезненной» проблеме. Такой подход помогает компании постоянно совершенствоваться и повышать качество продукции.

Чтобы реализовать методологию, нужно ответить на три вопроса:

-

что менять?

-

на что менять?

-

как обеспечить изменения?

Процесс непрерывных улучшений по TOC можно представить в виде трех шагов:

-

Выявить ограничивающее убеждение (корневую проблему) – самую «болезненную» точку в организации;

-

Решить, как лучше всего использовать возможности, открывшиеся при отказе от ограничения;

-

Подчинить всю систему принятому решению.

К ним можно добавить еще два:

-

Расширить найденное ограничение;

-

Найти новое ограничение.

Таким образом, круг замкнется, и компания сможет постоянно совершенствоваться и повышать конкурентоспособность.

Каждая из представленных концепций воздействует на качество продукции, в первую очередь, через улучшения в управленческих подходах и корпоративной культуре компании. Поэтому, чтобы предвидеть и устранять локальные проблемы, руководству необходимо выстраивать всю систему так, чтобы она работала наилучшим образом.

Нравится:

Нравится: