В «ВЕРТЕКСЕ» параллельно с СМК учитывают принципы бережливого производства, а основная работа компании тесно переплетена с управлением процессами и проектами. Как функционирует такая сложная система и почему нельзя отказаться ни от одной из составляющих?

Инструменты бережливого производства: не дань моде, а необходимость

Компания заинтересована в экономии ресурсов, поэтому развивает систему бережливого производства. Изначально цель «ВЕРТЕКСА» – регулярное уменьшение прямых и косвенных производственных потерь и улучшение эффективности процесса выпуска продукции.

Без внедрения ряда инструментов бережливого производства обеспечить амбициозные планы компании по увеличению объема реализации продукции не представлялось бы возможным.

1. Bottleneck Аnalysis: поиск «бутылочного горлышка»

Это регулярный атрибут работы. Определение самого «узкого» места в производственной цепочке и его устранение влечет за собой улучшение производительности. Именно «бутылочное горлышко» не позволяет увеличить объем и скорость выпуска продукции. Ситуацию мониторит подразделение, которое непосредственно реализует процесс производства, вместе с планово-производственным отделом. На основании данных по загрузке линий принимается решение о заблаговременной закупке дополнительного основного и вспомогательного оборудования, чтобы избежать появления «узких мест», которые могут стать критичными факторами для выполнения планов продаж.

2. Continuous Flow: выстраивание потока

Для фармы, как и для любой другой отрасли, выстроить производственный поток без остановок и скопления буфера – актуальная задача. Устраняются многие виды потерь:

- излишние запасы,

- время,

- транспортировка и пр.

Процессом выстраивания потока в компании регулярно занимаются планово-производственный отдел, отдел снабжения и служба складской и транспортной логистики: они контролируют и оптимизируют соответствующие ресурсы и издержки.

3. Muda + KPI: уменьшение потерь + ключевые индикаторы эффективности

Один из KPI – коэффициент, с помощью которого оцениваются прямые производственные потери.

Косвенные потери – простои оборудования, снижение производительности и т.п. – оцениваются другими KPI. Их регулярно контролирует производственный департамент. Снижение всех видов потерь – цель бережливого производства в целом, также к нему относится производственная эффективность (ОЕЕ).

4. OEE, Overall Equipment Effectiveness: общая эффективность оборудования

ОЕЕ – сбалансированный показатель, отражающий реальное положение дел, что необходимо для постоянного улучшения производства. С помощью этого инструмента отслеживаются три категории потерь, связанных с работой оборудования:

- готовность,

- производительность,

- качество.

По данному показателю в компании осуществляется ежедневный контроль с разбором всех ситуаций, связанных с простоями, падением производительности и пр.

5. Poka-Yoke + 5 Why: пока-йоке на базе анализа коренных причин

При расследовании причин поломок, простоев оборудования в компании всегда используется метод «5 Почему», что позволяет определить истинную первопричину появления проблемы. После ее обнаружения разрабатывается ряд превентивных мер, направленных на предотвращение источника проблемы в дальнейшем. Таким образом у нас реализуется метод пока-йоке, или защиты от ошибки.

6. Шесть причин потери производительности

К ним относятся:

- поломки;

- настройки;

- мелкие остановки;

- уменьшение скорости;

- отказы на запуске;

- отказы в работе.

В компании ведется регулярный сбор статистики по всем причинам простоя оборудования и потери производительности. На еженедельных совещаниях анализируют выявленные факторы и разрабатывают мероприятия для улучшения показателей.

7. SMED, Single Minute Exchange of Die: быстрая переналадка

Выработанное минимальное время операций наладки и переналадки оборудования позволяет сократить период его простоя и увеличить полезный срок работы. Поэтому в прошлом году было реализовано несколько проектов, направленных на оптимизацию времени проведения санитарных дней и переоснасток на блистерно-картонажных, тубных линиях и линиях розлива жидких лекарственных форм. Это позволило сократить время простоя оборудования более чем на 20%.

8. TPM, Total Productive Maintenance: всеобщее предупредительное обслуживание оборудования

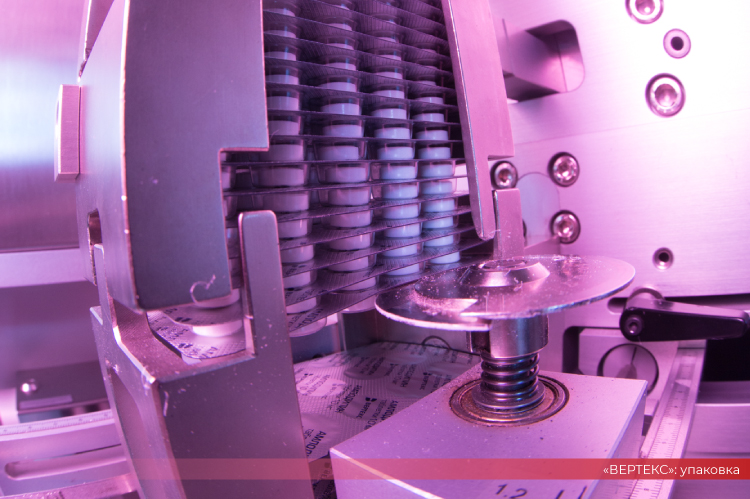

Один из наглядных примеров реализации TPM в фармкомпании «ВЕРТЕКС» – обслуживание блистерных машин. Им занимаются не только механики и инженеры, но и сотрудники производства – блистеровщики и старшие блистеровщики.

9. Andon + Visual Factory

На производстве на стадии внедрения в промышленную эксплуатацию находится система автоматического информирования о работе оборудования – SCADA. При возникновении любой остановки, поломки и пр. система моментально проинформирует об этом руководителей производства. В SCADA одновременно включены методы визуализации: простые и понятные индикаторы, используемые на заводе для обмена информацией.

10. Gemba: «место сражения»

О том, что основная работа происходит не только и не столько в офисе, сколько на производственной площадке, в промышленной компании знает каждый. Начальник цеха и его заместитель полностью вовлечены в операционную работу производства. Решения всех соответствующих проблем принимаются с их участием на основе информации из первых уст.

11. 5S: 5 шагов

Благодаря концепции удалось эффективно спланировать в каждом помещении размещение:

- основного и вспомогательного оборудования,

- инженерных сред,

- мебели,

- потоков сырья и людей и пр.

Если говорить о четвертом шаге инструмента 5S – «стандартизируй» – то практически все действия сотрудников на производстве регламентируются соответствующими инструкциями, стандартными операционными процедурами (СОП), положениями. В этих документах прописан лучший опыт, который позволяет уменьшать потери и риски по качеству.

12. Кайдзен

Постоянно совершенствовать производственный процесс позволяют рационализаторские предложения. Авторы получают финансовое вознаграждение, если их идеи были приняты и реализованы.

В рамках такой мотивирующей программы с 2013 по 2018 гг. комитет по рацпредложениям компании рассмотрел 387 заявок, 157 из которых получили статус «к внедрению».

В этой деятельности по улучшению может участвовать любой сотрудник. Большое количество предложений поступает от персонала рабочих специальностей.

Результатом внедрения философии бережливого производства и его инструментов стала, помимо прочего, оптимизация потребления различных видов энергии за счет:

- управления освещением ряда помещений с помощью датчиков присутствия и движения;

- возможности гибкого отключения части электроприемников;

- применения устройств компенсации реактивной мощности;

- автоматизации работы вентиляционных систем;

- рациональной загрузки фаз трехфазной сети;

- использования ES-двигателей;

- использования технологии Free Cooling на установках системы холодоснабжения.

Процессное управление как основа стандартизации фармпроизводства

В «ВЕРТЕКСЕ» превалирует комплексный подход к управлению бизнес-процессами. Программное обеспечение BPMS и нотация BPMN активно применяются в компании на основе концепции BPM.

Так, специалисты широко используют методологию BPMN, которая позволяет описать и визуализировать бизнес-процессы с использованием схем, в частности, для описания алгоритмов и пошаговых инструкций к действию в стандартных операционных процедурах, которые обязательны для выполнения каждым сотрудником компании.

Что касается внедрения информационных систем класса BPMS, то для них была подготовлена соответствующая база:

- реализован процессный подход;

- созданы системы управления документами и ресурсами.

Применять BPMS планируется в первую очередь для создания системы электронного документооборота.

Между тем, в компании уже не первый год последовательно реализовываются проекты, направленные на внедрение различных информационных систем.

Таким образом, все большее количество служб в своей работе использует новые программные инструменты. Они позволяют повысить качество и результативность работы как отдельных сотрудников, так и структурных подразделений, и компании в целом.

Проектная работа для организации и совершенствования процессов

Осознавая необходимость постоянных изменений и повышения эффективности реализации стратегических инициатив компании, руководство фармкомпании «ВЕРТЕКС» относит проектный менеджмент к числу приоритетных задач развития корпоративной системы управления.

В компании создан проектный офис , в сфере ответственности которого:

- сопровождение ключевых проектов;

- разработка и внедрение системы управления проектами;

- методологическая поддержка создаваемых временных команд;

- поддержание эффективных кросс-функциональных коммуникаций.

В числе наиболее значимых для компании проектов:

- расширение складских и производственных мощностей;

- создание современного R&D-центра;

- маркировка продукции;

- разработка и вывод на рынок новых лекарственных препаратов;

- проекты организационного развития.

Отработанные процессы управления этими проектами позволяют топ-менеджменту получать актуальную информацию о ходе их реализации, возникающих рисках и отклонениях для своевременного принятия необходимых решений.

Состав проектных команд определяется на этапе инициации руководителем проекта. С куратором/заказчиком проекта и проектным офисом он формирует оптимальный пул экспертов –представителей функциональных подразделений. Их привлечение необходимо как для детального структурирования задачи, так и для обеспечения ее эффективной реализации.

Действующая в компании система управления проектами представляет собой комбинацию традиционных методов и гибких (гибридных) технологий работы с проектными задачами. Она соответствует корпоративной культуре. Такой подход к внедрению принципов проектного менеджмента способствует тому, что и руководители подразделений организовывают деятельность внутри своих департаментов или отделов по подобной логике.

Использование разных подходов в управлении процессами и проектами позволяет компании «ВЕРТЕКС» выполнять главную задачу фармпроизводителя – выпускать качественные продукты и оставаться конкурентоспособной в условиях постоянных рыночных изменений.

Справка

«ВЕРТЕКС» – крупный фармпроизводитель, основан в 1999 году, первую лицензию на производство лекарств получил в 2003 году. Компания выпускает лекарственные препараты, косметические средства, БАДы. Ассортиментный портфель включает более 250 позиций продукции.

Основная площадка – инновационно-производственный комплекс в ОЭЗ «Санкт-Петербург» на участке «Новоорловская».

Лауреат Премии правительства в области качества в 2017 году. Подробнее об этом читайте в материале: "АО «ВЕРТЕКС»: Награда как часть имиджа"

Записала Мария Овсейцева

Нравится:

Нравится: