Махатма Ганди говорил, что управление, которое основано на любви, в тысячу раз эффективнее управления, основанного на страхе. Именно внимание к людям, их профессиональному и личному развитию – залог успеха крупнейшего российского масложирового холдинга, производящего майонез, растительное масло, кетчупы и йогурты. О том, как построена система менеджмента холдинга, как удается достигать высоких показателей качества продукции и почему качество напрямую зависит от миссии предприятия, рассказывает главный инженер ЭФКО.

Миссия и стратегия как драйвер развития

Развитие рыночных отношений, обострение конкурентной борьбы диктуют производителям жесткие требования к стабильности качества выпускаемой продукции. Высокой эффективности производственных процессов невозможно достичь без четких миссии и стратегии компании, которые поддерживаются всеми сотрудниками предприятия.

Любая миссия должна быть подкреплена четкой стратегией – планом действий:

- завоевать ведущие позиции на рынке по объему продаж;

- увеличить влияние на рынке за счет выпуска новых «здоровых» продуктов;

- расширить географию сбыта за счет выхода на рынки стран СНГ и строительства новых заводов;

- улучшить операционную эффективность, модернизируя производство и оптимизируя затраты.

Если управление не нацелено на качество продукции и совершенствование бизнес-процессов, то любое предприятие рано или поздно станет убыточным. Внедрение системы менеджмента качества – идея нашего генерального директора, который возглавил эту работу и по сей день является представителем руководства по качеству.

Для начала занялись планированием: установили политику, цели и задачи по качеству. Разработали мероприятия и программы для управления качеством, начиная с личного лидерства и заканчивая обеспечением необходимых ресурсов. Дальше нужно было убедиться, что требования к качеству и запросы потребителей будут выполнены. И последнее звено – анализ и постоянное улучшение внедренных подходов.

Люди – это наше все

Система менеджмента качества не единственная причина высокого качества наших продуктов. Успех компании определяет ее инновационный потенциал и кадровая политика – способность предлагать новинки, внедрять технологии, создавать современные безопасные условия труда.

Ключевой актив компании – это люди. Поэтому мы обеспечиваем им такие условия труда, которые способствуют развитию профессионального и личностного потенциала.

Мы не боимся нанимать молодежь и вкладывать значительные ресурсы в ее развитие: профессиональную подготовку и обучение

Новых сотрудников встраиваем в систему поэтапно, с учетом их индивидуальных особенностей. Для этого есть специальные программы, в том числе программа гарантированного карьерного роста. Наша система обучения нацелена на рядовых рабочих, специалистов и топ-менеджеров. У нас есть собственные учебный, научно-образовательный и инновационный центры.

Контроль производства

Организация контроля– краеугольный камень соответствия продукции установленным требованиям. У нас секционный подход к организации производства, где сырье, полуфабрикат и готовый продукт между производственными секциями передаются по актам приема-передачи, которые проверяет отдел технического контроля. Внедрена система мониторинга процессов и ингредиентов.

Разрабатывая ее, мы поняли, что приемочный контроль, который используется на большинстве пищевых предприятий, неэффективен. При больших объемах производства слишком велик риск получить целую партию некачественного продукта, если оценивать уже поставленное на склад сырье.

Мы установили точки и параметры контроля, организовали непрерывный статистический мониторинг продукции и ингредиентов по альтернативному признаку . Мы получаем постоянное подтверждение того, что установленные требования выполняются, а риск производства несоответствующего продукта минимален.

При обеспечении качества важна аттестованная и хорошо оснащенная лаборатория. Мы контролируем не только физико-химические и органолептические показатели, но и микробиологические. У нас собственные аттестованные производственные и микробиологические лаборатории.

Приборы экспресс-контроля позволяют проводить испытания очень быстро, оперативно передавая результаты в производственные подразделения с помощью специального софта. Благодаря последнему мы сокращаем бумажный документооборот и вовлекаем минимальное количество сотрудников.

Точность проводимых в лаборатории измерений гарантируют внутренний контроль качества испытаний и межлабораторные сличительные испытания, а также квалификация специалистов, которых мы постоянно обучаем и аттестовываем.

Статистический контроль

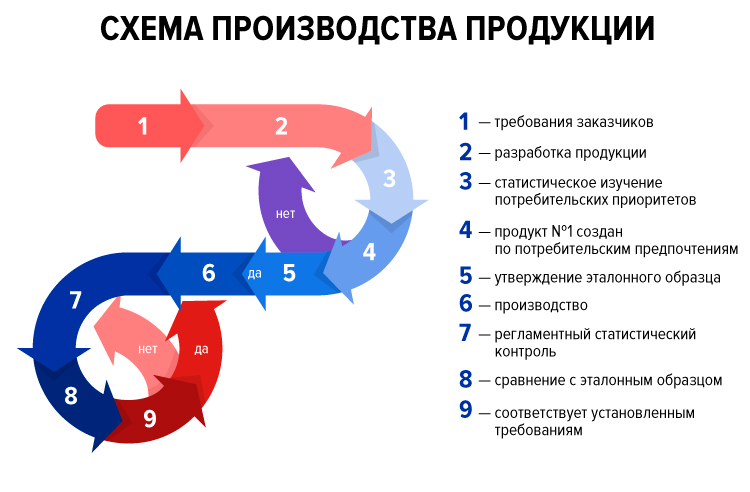

Типовая для наших предприятий схема производства продукции выглядит следующим образом: анализ требований заказчиков – разработка продукции – изучение потребительских приоритетов – выбор продукта номер один – утверждение эталонного образца – серийное производство – регламентный статистический контроль – сравнение с эталонным образцом.

Мониторинг потребительских предпочтений выполняет маркетинговое подразделение. Все исследования делятся на два вида: качественные (глубинное интервью, фокус-группы) и количественные (уличный опрос, опрос у полки, исследование вкуса и образа по методике семантического дифференциала, исследование эффективности рекламных ресурсов).

Мониторинг потребительских предпочтений выполняет маркетинговое подразделение. Все исследования делятся на два вида: качественные (глубинное интервью, фокус-группы) и количественные (уличный опрос, опрос у полки, исследование вкуса и образа по методике семантического дифференциала, исследование эффективности рекламных ресурсов).

Такой подход позволяет развивать продукт в правильном направлении, удовлетворяя ожиданиям потребителей и рынка в целом. А главное – минимизировать риск выпуска невостребованного продукта.

Онлайн- и офлайн-контроль

Говоря о методах офлайн-контроля, наиболее эффективны планирование и проведение эксперимента при подготовке производства и внесение изменений в продукцию.

Согласно нашим внутренним стандартам, чтобы удостовериться в стабильности процесса, производственные эксперименты повторяются не менее трех раз. Если результаты по заложенным параметрам не сходятся, в план эксперимента вносятся корректировки и процесс повторяется.

Это позволяет быстро локализовать опытные партии продукции в случае их отклонений от установленных требований. Производственным экспериментам предшествует проведение малых экспериментальных выработок на пилотном оборудовании, которое в точности повторяет производственное.

Так, цех пилотных установок разрабатывает и совершенствует технологии производства при создании новых продуктов. В нем отрабатываются технологические режимы при минимальных производственных и сырьевых затратах. К производственному эксперименту допускается лишь продукт, который успешно отработан на пилотном оборудовании и получил высокую оценку по итогу маркетинговых исследований вкуса у потребителей.

После передачи продукции в серийное производство применяются методы онлайн-контроля. Периодичность выборочного контроля продукции на линии или операции зависит от критичности параметра контроля.

Эталоном для числовых значений физико-химических и микробиологических показателей качества продукта являются требования технических регламентов, ГОСТов, внутренних стандартов и технических требований на выпускаемую продукцию. Отмечу, что наши внутренние требования к качеству во многих случаях выше, чем те, что установлены в государственных стандартах.

Эталоном для органолептических параметров служат образцы, получившие одобрение потребителей в результате маркетинговых исследований: продукт должен быть лидером по вкусу при сравнении с имеющимися на рынке схожими продуктами. Результат эффективности наших методов контроля подтверждается победами в конкурсе «Контрольная закупка», национальном конкурсе «Товар года», всероссийском конкурсе «100 лучших товаров России», а также шестью государственными Знаками качества.

Для дополнительной оценки эффективности внутреннего контроля внедрен инспекционный контроль продукции на собственных складах и на складах дистрибуторов. Цель – удостовериться, что упаковка соответствует установленным требованиям к ее внешнему виду, проверить количество единичных упаковок в транспортной таре, а также массу нетто продуктов. Такая многоступенчатая система контроля минимизировала, а в некоторых случаях полностью исключила претензии к внешнему виду и массе упаковки.

Контроль дистрибуторов

Для обеспечения соответствия продукции на всех этапах жизненного цикла внедрена система инспекционных проверок дистрибуторов. Разработаны и закреплены в договорах требования к условиям хранения продукции. Регулярно проводятся аудиты, в результате которых мы принимаем решение продлить или прекратить отношения с дистрибутором, если он не выполняет требований к условиям хранения наших продуктов.

С 2017 года склады дистрибуторов оборудуются системой дистанционного контроля, которая позволяет удаленно в режиме онлайн отслеживать температурно-влажностные параметры микроклимата складских помещений, уведомлять о превышении параметров контроля, архивировать данные. В результате удалось снизить потери из-за порчи продуктов.

Устранять причины, а не следствия

В ЭФКО принято предупреждать появление несоответствий, а не устранять их последствия. Ежегодно разрабатываются программы улучшений, которые включают обучение персонала и автоматизацию процессов. Это позволяет снизить количество ошибок и минимизировать человеческий фактор.

Так, например, в 2012 году, проанализировав работу процесса «управление энергетическим и технологическим оборудованием», выяснили, что имеются случаи внепланового простоя оборудования. Провели анализ и поняли, что большая часть простоев связана с незначительными поломками, которые можно исключить, если своевременно проводить техническое обслуживание оборудования. В итоге решили внедрить диагностику оборудования.

На начальном этапе нужно было определить количество оборудования, которое подлежит диагностике, методы и периодичность ее проведения, разработать карты и точки контроля, распределить ответственность, обеспечить персонал необходимыми ресурсами.

Проект доказал свою эффективность: до внедрения диагностики количество часов простоя достигало 760 часов в год, после внедрения – не более 140 часов.

Еще один пример приверженности курсу «устранять причины, а не следствия» – внедрение информационной системы, которая фиксирует предложения сотрудников по исправлению несоответствий и предупреждению их появления.Руководители отслеживают информацию, поступающую от подчиненных, и на ее основании принимают решение по разработке мероприятий, направленных на усовершенствование бизнес-процессов.

В эту деятельность вовлечено большинство инженерно-технических работников, которые выявили и устранили более 4 тыс. несовершенств. Поиск и предупреждение несоответствий поощряются системой премирования.

Постоянное совершенствование и контроль качества позволяют выдерживать конкуренцию на рынке продуктов питания. В прошлом году майонез и бутилированное масло «Слобода» заняли первые места по продажам в своих категориях в сетевом ретейле.

Совершенствуя производство, мы стимулируем рынок и конкурентов меняться в лучшую сторону

Качество – это постоянно развивающаяся категория. И только поиск и внедрение инновационных технологий, повышающих качество продукции, помогут удержать свои позиции на рынке. Поэтому перед нами стоит задача – перейти от статистического периодического контроля параметров сырья, ингредиентов и продукции к непрерывному онлайн-контролю.

Для этого нужно обеспечить технологические линии встроенными экспресс-анализаторами с архивацией данных. Выполнение этих задач соответствует нашим стратегическим целям на ближайшее десятилетие. Ведь, совершенствуя свое производство, мы стимулируем рынок и наших конкурентов меняться в лучшую сторону.

Справка

Группа компаний ЭФКО – вертикально интегрированный холдинг на рынке масложировой продукции с численностью сотрудников более 14 тыс. человек. Продукция компании выпускается под торговыми марками «Слобода» и Altero.

В 2017 году ключевой актив группы – предприятие «Эфирное» (производитель продуктов питания) – стал лауреатом премии Правительства РФ в области качества.

В 2016 году система менеджмента качества ЭФКО прошла сертификацию на соответствие ГОСТ Р ИСО 9001:2015.

Нравится:

Нравится: